Заводы по производству полиакриламида для буровых растворов

Полиакриламид – это, казалось бы, простой полимер, но его влияние на эффективность бурения и стабильность скважины огромно. Часто слышу от коллег упрощенные представления о его производстве, недооценку влияния исходного сырья и контроль качества. Хочу поделиться своими наблюдениями и некоторыми выводами, основанными на многолетнем опыте работы в этой сфере. Речь пойдет о том, как на качество полиакриламида для буровых растворов влияет каждый этап, от выбора мономера до финальной упаковки, и какие подводные камни нужно учитывать при выборе поставщика или планировании собственной производственной линии.

Исходное сырье: залог качества готового продукта

Начнем с фундаментального – с сырья. Большинство производителей используют акрилонитрил в качестве мономера. Но здесь важно понимать, что не любой акрилонитрил подходит для производства полиакриламида. Содержание примесей, особенно органических соединений, может существенно влиять на свойства конечного полимера: молекулярный вес, степень сополимеризации, растворимость. Я видел случаи, когда использование низкокачественного сырья приводило к нестабильности бурового раствора, повышенной вязкости и даже к осаждению полимера в скважине. Особенно остро это проявляется при работе в агрессивных средах, например, в присутствии сернистых газов.

Важным аспектом является и контроль за чистотой акрилонитрила. Оптимально, когда концентрация влаги, кислорода и других примесей находится на минимальном уровне. Мы однажды столкнулись с проблемой повышенной деструкции полиакриламида в скважине. После детального анализа выяснилось, что причиной была повышенная концентрация пероксидов в исходном акрилонитриле. Это привело к разрушению полимерных цепей и снижению эффективности загущения бурового раствора. Необходимо проводить регулярный анализ сырья и, при необходимости, применять методы дегазации и очистки.

Технологии производства: сополимеризация и контроль молекулярного веса

Существует несколько технологических схем производства полиакриламида, основанных на различных методах полимеризации. Наиболее распространенным является метод радикальной полимеризации в растворе. Важным параметром является контроль молекулярного веса полимера. Молекулярный вес напрямую влияет на свойства полиакриламида: чем выше молекулярный вес, тем выше вязкость раствора и тем лучше он удерживает твердые частицы. Однако, слишком высокий молекулярный вес может привести к образованию нерастворимых агрегатов, что негативно сказывается на работе бурового раствора.

Мы использовали различные типы инициаторов полимеризации, и каждый из них оказывает влияние на молекулярное распределение полимера. Неправильный выбор инициатора может привести к образованию полимера с широким молекулярным распределением, что снижает его эффективность. Ключевой момент – оптимизация параметров полимеризации (температура, давление, концентрация инициатора) для достижения желаемого молекулярного веса и распределения.

Контроль качества и стандартизация

Контроль качества – это не просто формальность, а необходимость. Он включает в себя ряд испытаний, направленных на определение основных характеристик полиакриламида: молекулярный вес, степень сополимеризации, содержание примесей, растворимость, вязкость, способность к набуханию. Мы используем различные методы анализа, включая гель-проникающую хроматографию (ГПХ) для определения молекулярного веса, инфракрасную спектроскопию для идентификации примесей и реологические измерения для определения вязкости и способности к набуханию.

Важно, чтобы производитель полиакриламида предоставлял полную информацию о составе и свойствах своего продукта, а также соответствовал международным стандартам качества. Например, стандарт API Q1 оставляет за производителем право самостоятельно определять некоторые параметры, но при этом требует предоставления детальной информации о методах анализа и исходном сырье. Соблюдение этих стандартов – залог стабильного и предсказуемого поведения бурового раствора.

Возможные проблемы и пути их решения

В процессе производства полиакриламида могут возникать различные проблемы. Например, образование побочных продуктов полимеризации, которые ухудшают свойства полимера. Для предотвращения этого необходимо тщательно контролировать параметры полимеризации и использовать высококачественное сырье. Другая проблема – агрегация полимера в растворе, что приводит к увеличению вязкости и снижению эффективности загущения. Для предотвращения агрегации можно использовать добавки-стабилизаторы или модифицировать структуру полимера.

Мы однажды столкнулись с проблемой высокой чувствительности полиакриламида к изменениям pH. При работе в растворах с высоким содержанием щелочи полимер разрушался и терял свои загущающие свойства. Для решения этой проблемы мы разработали модификацию полимера, которая повысила его устойчивость к высоким значениям pH. Это потребовало дополнительных исследований и разработок, но позволило нам предложить клиентам более надежный и эффективный продукт.

Перспективы развития

Исследования в области полиакриламида для буровых растворов не стоят на месте. Разрабатываются новые методы синтеза полимеров, позволяющие получать полиакриламид с улучшенными свойствами: повышенной устойчивостью к высоким температурам и давлениям, улучшенной совместимостью с другими компонентами бурового раствора, сниженной чувствительностью к изменениям pH. Также активно разрабатываются новые модификации полимера, позволяющие создавать полиакриламид с заданными свойствами. Например, полиакриламид с контролируемой способностью к набуханию, который может использоваться для стабилизации скважины в сложных геологических условиях.

В заключение хочу сказать, что производство полиакриламида для буровых растворов – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Выбор правильного сырья, оптимизация параметров полимеризации и контроль качества – это ключевые факторы, влияющие на эффективность и надежность бурового раствора. Надеюсь, мои наблюдения и выводы будут полезны тем, кто работает в этой сфере.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Активированный уголь в форме сот

Активированный уголь в форме сот -

Активированный уголь из кокосовых скорлуп

Активированный уголь из кокосовых скорлуп -

Сульфат железа

Сульфат железа -

Полиалюминиевых хлорид железа

Полиалюминиевых хлорид железа -

Полиалюминиевых сульфат

Полиалюминиевых сульфат -

Цилиндрический активированный уголь

Цилиндрический активированный уголь -

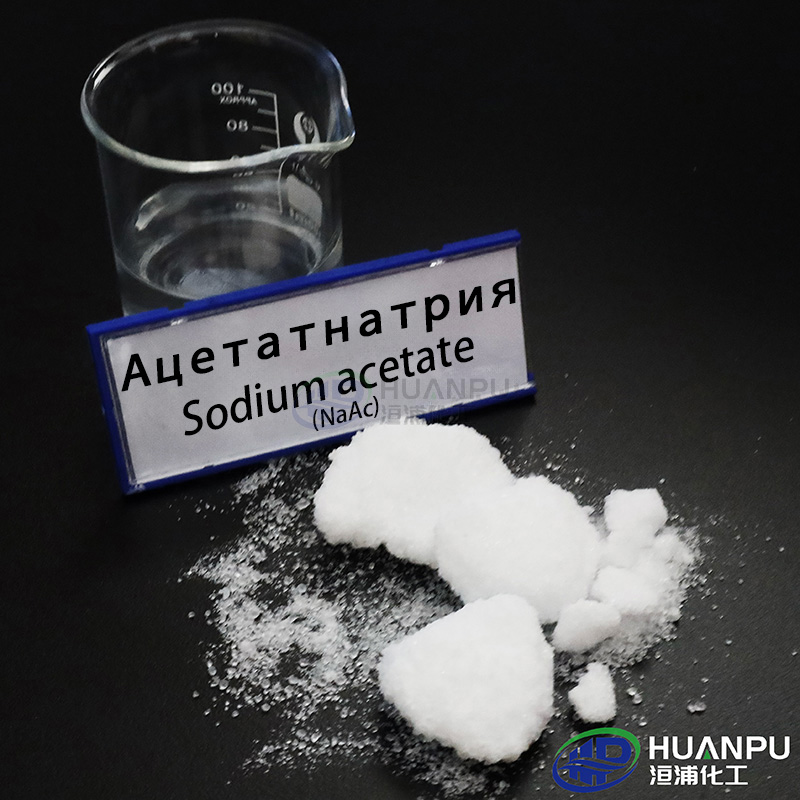

Ацетат натрия (NaAc)

Ацетат натрия (NaAc) -

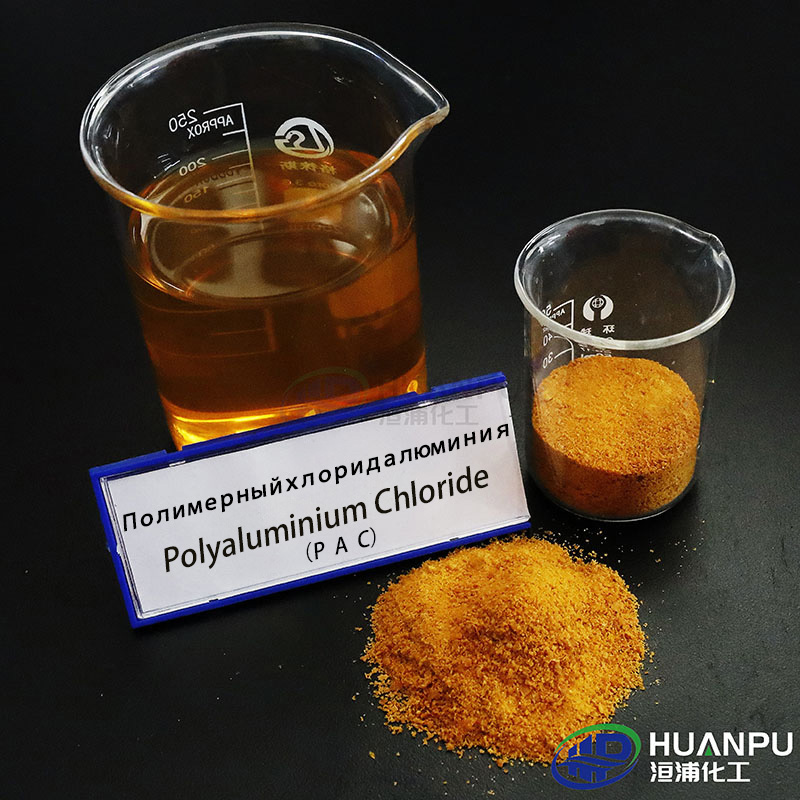

Полиалюминиевых хлорид (PAC) питьевой стандарт

Полиалюминиевых хлорид (PAC) питьевой стандарт -

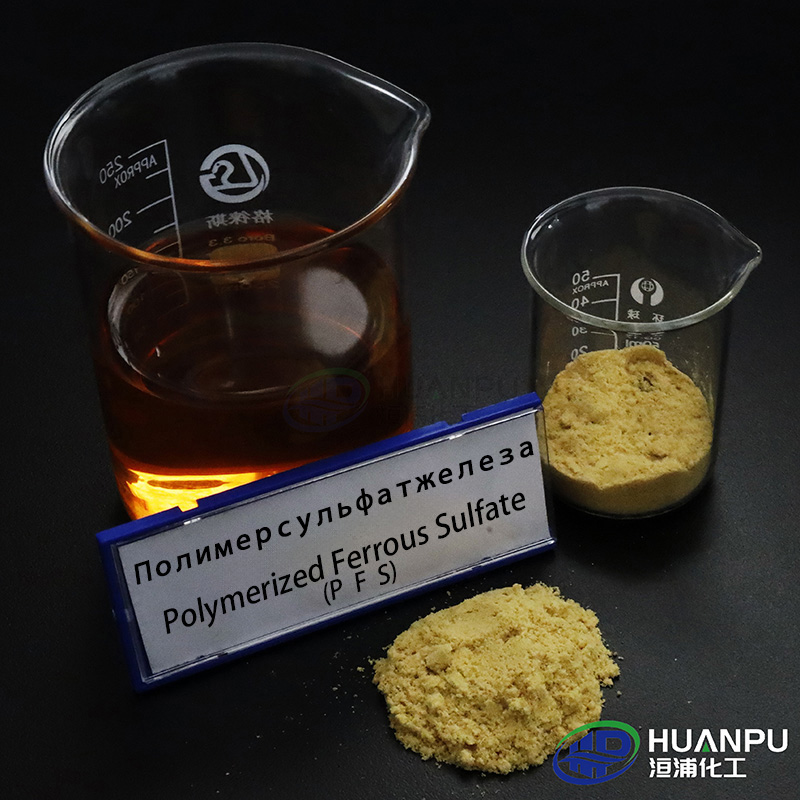

Полиферросульфат (PFS)

Полиферросульфат (PFS) -

Шарообразный активированный уголь

Шарообразный активированный уголь -

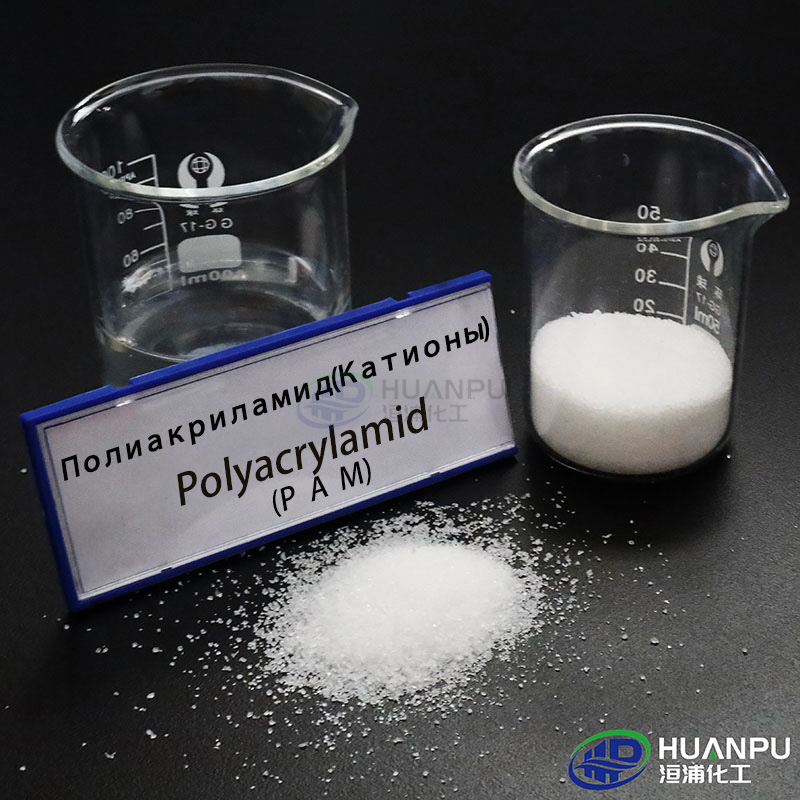

Полиакриламид (PAM) катионный

Полиакриламид (PAM) катионный -

Полиалюминиевых хлорид (PAC) промышленный стандарт

Полиалюминиевых хлорид (PAC) промышленный стандарт

Связанный поиск

Связанный поиск- Завод непрямого коагулянта

- Полиалюминия хлорид 30

- Производители вязкости раствора полиакриламида

- Производители полиакриламида

- Цена на жидкий полимеризованный сульфат железа

- Установки для флокулянта 650

- Поставщики анионных полиакриламидов (apaa)

- Установки для гидролизованного полиакриламида

- Добавка порошкообразная на основе полиакриламида

- Производители коагулянтов полиоксихлоридов