Заводы предприятий экологического машиностроения

Вы бы удивились, сколько всего люди считают ?экологичным? в производстве оборудования для очистки. Часто это просто замена старых компонентов на немного более ?зеленые? аналоги, а не комплексный подход к всему циклу – от разработки до утилизации. И эта недооценка, на мой взгляд, тормозит развитие отрасли. В последнее время наблюдается растущий интерес к заводы предприятий экологического машиностроения, и это хорошо, но интерес должен быть обоснованным, а не просто маркетинговым трюком.

Ключевые вызовы в производстве оборудования для очистки

Мы в ООО Шаньси Хуаньпу Химия не первый год занимаемся производством материалов и оборудования для очистки воды. И вот что я могу сказать – сложность не только в технологиях очистки, но и в самой логистике производства. Безопасность персонала, соблюдение экологических норм на каждом этапе, от закупки сырья до утилизации отходов – это колоссальный объем работы. Часто сталкиваешься с противоречивыми требованиями со стороны регулирующих органов, с отсутствием четких стандартов в некоторых областях. Например, требования к химическому составу реагентов для очистки воды постоянно меняются, что требует постоянного обновления производственных процессов.

Возьмем, к примеру, производство хлористого полигидроксида алюминия (СПАВ), который является нашим основным продуктом. Производство СПАВ – это довольно энергозатратный процесс, да и образование побочных продуктов, пусть и в небольших количествах, требует серьезной утилизации. Мы постоянно работаем над оптимизацией процесса, чтобы снизить негативное воздействие на окружающую среду. Это включает в себя использование более эффективных технологий, внедрение замкнутых циклов водопользования и поиск альтернативных, более экологичных сырьевых материалов. Но это не всегда просто, и требует значительных инвестиций в исследования и разработки.

Одним из самых больших вызовов является поиск квалифицированных специалистов. Инженеров-химиков, технологов, специалистов по охране труда и окружающей среды – их не хватает, и конкуренция за них очень высока. Это напрямую влияет на качество продукции и эффективность производства. И, конечно, не стоит забывать о стоимости оборудования и технологий. Современные заводы предприятий экологического машиностроения требуют значительных капиталовложений, что может стать серьезным препятствием для малых и средних предприятий.

Технологии и инновации: будущее заводы предприятий экологического машиностроения

Сейчас много говорят о цифровизации производства, использовании искусственного интеллекта и машинного обучения. Это, безусловно, перспективные направления, но они не панацея. Например, применение ИИ для оптимизации работы очистных сооружений – это интересно, но нужно учитывать, что данные, на которых обучается алгоритм, должны быть качественными и репрезентативными. Иначе можно получить непредсказуемые результаты.

Мы экспериментировали с использованием датчиков и систем мониторинга для контроля качества продукции в режиме реального времени. Это позволило нам выявить и устранить некоторые технологические проблемы, а также повысить эффективность производства. Но внедрение таких систем – это не только затраты на оборудование, но и затраты на обучение персонала и интеграцию с существующими производственными процессами. Не всегда окупается так быстро, как хотелось бы.

Нам кажется, что одним из наиболее перспективных направлений является развитие биоремедиации – использования микроорганизмов для очистки воды и почвы. Это экологически безопасный и экономически эффективный способ, но он требует глубоких знаний в области микробиологии и биотехнологии. И сейчас это направление не так развито, как, например, традиционные методы очистки.

Опыт и ошибки: уроки, которые нам пригодились

У нас был один интересный проект – модернизация устаревшего завода предприятий экологического машиностроения, который занимался производством фильтрующих материалов. Задача была – повысить эффективность производства и снизить воздействие на окружающую среду. Мы внедрили новые технологии, оптимизировали производственный процесс, а также проверили и модернизировали систему утилизации отходов. Результат – увеличение производительности на 20%, снижение выбросов вредных веществ на 15%. Но это был не самый простой проект. Мы столкнулись с сопротивлением со стороны персонала, с трудностями при интеграции новых технологий с существующим оборудованием. И, конечно, с постоянными проблемами с поставками сырья.

Одна из главных ошибок, которую мы совершили, – это недооценка важности обучения персонала. Мы просто передали сотрудникам новые технологии, не предоставив им достаточной подготовки. В результате, многие сотрудники не смогли эффективно работать с новым оборудованием, что привело к снижению производительности и увеличению количества брака. Это хороший урок – инвестиции в обучение персонала – это инвестиции в будущее компании.

Еще одна ошибка – это недооценка важности проработки вопросов логистики и поставок сырья. Мы долгое время полагались на одного поставщика, что привело к проблемам с ценами и качеством сырья. В результате, нам пришлось искать новых поставщиков, что потребовало значительных усилий и времени.

Перспективы развития и будущее заводы предприятий экологического машиностроения

Думаю, будущее заводы предприятий экологического машиностроения за комплексными решениями. За производством оборудования, которое не просто очищает воду, а позволяет эффективно использовать ресурсы и минимизировать воздействие на окружающую среду. За производством оборудования, которое интегрировано в интеллектуальные системы управления водными ресурсами. За производством оборудования, которое адаптируется к изменяющимся условиям и требованиям.

Мы уверены, что ООО Шаньси Хуаньпу Химия будет и дальше развиваться в этом направлении. Мы планируем расширить ассортимент продукции, внедрять новые технологии, а также укреплять сотрудничество с научными организациями и другими компаниями отрасли. Нам важно не только производить качественное оборудование, но и вносить вклад в сохранение окружающей среды. И вот в чем, я считаю, суть современного экологичного производства.

На данный момент мы активно работаем над созданием модуля для онлайн-мониторинга работы очистных сооружений, который будет учитывать множество факторов, включая качество воды, расход реагентов и энергопотребление. Это позволит клиентам оптимизировать работу своих систем и снизить затраты. Мы планируем запустить этот модуль в следующем году.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

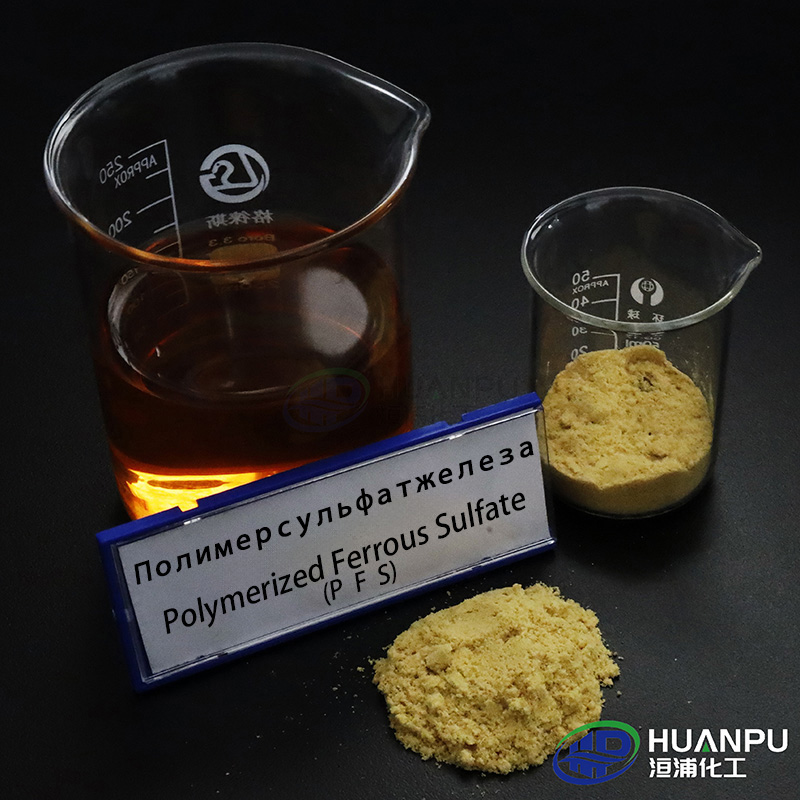

Полиферросульфат (PFS)

Полиферросульфат (PFS) -

Активированный уголь из кокосовых скорлуп

Активированный уголь из кокосовых скорлуп -

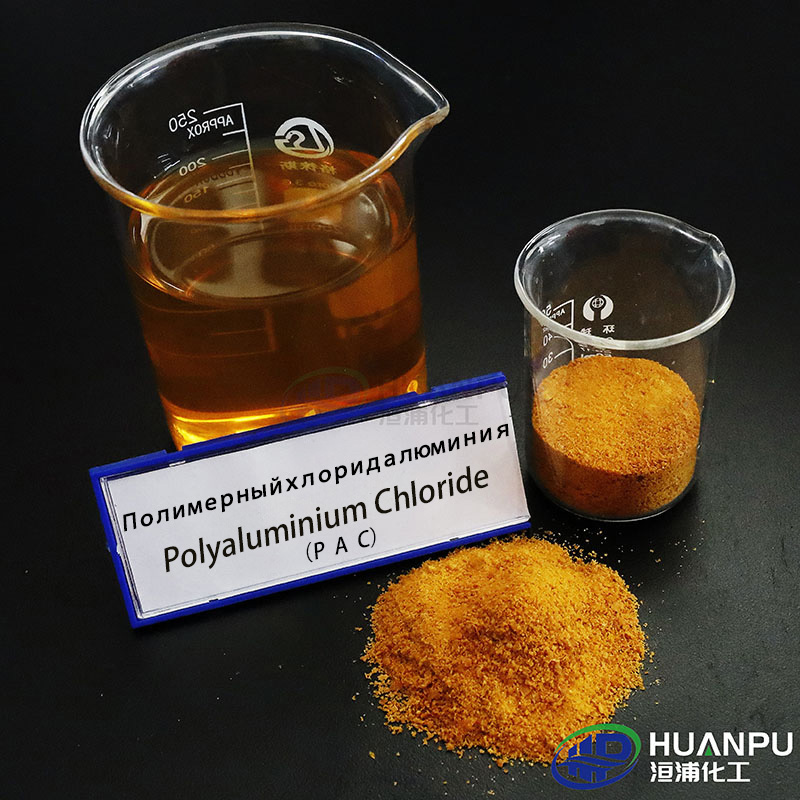

Полиалюминиевых хлорид (PAC) промышленный стандарт

Полиалюминиевых хлорид (PAC) промышленный стандарт -

Полиалюминиевых хлорид железа

Полиалюминиевых хлорид железа -

Полиалюминиевых сульфат

Полиалюминиевых сульфат -

Активированный уголь в форме сот

Активированный уголь в форме сот -

Шарообразный активированный уголь

Шарообразный активированный уголь -

Активированный уголь из фруктовых скорлуп

Активированный уголь из фруктовых скорлуп -

Полиалюминиевых хлорид (PAC) питьевой стандарт

Полиалюминиевых хлорид (PAC) питьевой стандарт -

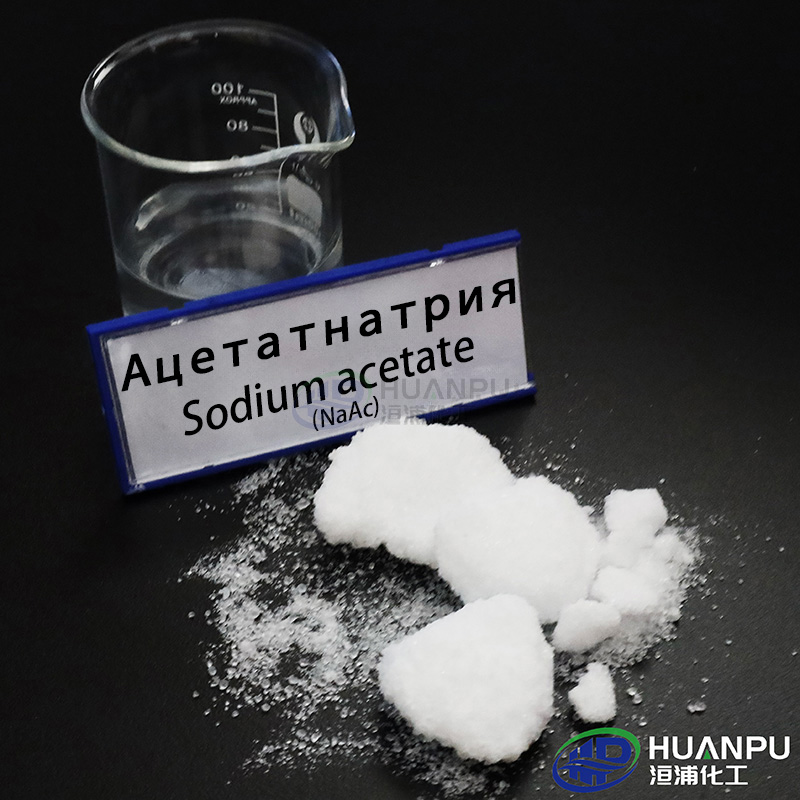

Ацетат натрия (NaAc)

Ацетат натрия (NaAc) -

Полиакриламид (PAM) катионный

Полиакриламид (PAM) катионный -

Сульфат железа

Сульфат железа

Связанный поиск

Связанный поиск- Цена источников углерода для очистки сточных вод

- Цены на флокулянты праестол

- Установки для комплексного полимерного хлорида алюминия

- Заводы по производству растворов полиакриламида

- Флокулянты для очистки

- Поставщики высокочистых пфс

- Полиакриламид получение

- Поставщики высококонцентрированных pfs

- Флокулянт полиакриламид

- Поставщики сшитого полиакриламида