Завод для гигроскопичности

Вопрос создания завода для гигроскопичности – это, на мой взгляд, не только инженерная задача, но и понимание сути процесса. Часто клиенты приходят с четким представлением о конечном продукте, забывая о сложности физико-химических взаимодействий. Попытки просто 'улавливать влагу' редко приводят к желаемому результату. Важно понимать, что гигроскопичность – это не просто адсорбция, это комплексное явление, зависящее от множества факторов – температуры, влажности, химического состава воздуха и, конечно, свойств материала, который мы собираемся осушить. Именно это, как мне кажется, упускают многие при проектировании.

Постановка задачи: От грубых расчетов к реальным потребностям

Первый, и часто самый сложный шаг – это четкая постановка задачи. Недостаточно сказать, что нужно осушить определенный объем воздуха. Необходимо понимать, какой уровень влажности требуется достичь, с какой скоростью, и при каких условиях. Например, проектирование завода для гигроскопичности для фармацевтической промышленности предъявляет совершенно иные требования, чем для пищевой или химической. Например, для фармацевтики критически важна чистота воздуха и отсутствие загрязнений, а для пищевой – соответствие санитарным нормам. Мы сталкивались с ситуацией, когда клиент хотел получить продукт определенной влажности, но не учитывал влияние примесей в поступающем воздухе. Это приводило к необходимости дополнительной очистки, что увеличивало затраты и усложняло конструкцию.

Намного полезнее начать с анализа входного воздуха. Состав, температура, влажность, наличие пыли и других загрязнителей – все это необходимо учитывать при проектировании системы осушения. Мы использовали различные методы – от простых лабораторных анализов до комплексных моделирований с учетом реальных погодных условий. При проектировании часто приходится идти на компромиссы: более эффективные системы, как правило, дороже и сложнее в обслуживании. Именно здесь опыт играет ключевую роль – умение оценить затраты и выгоды, выбрать оптимальное решение, соответствующее конкретным потребностям.

Типы осушителей: Выбор оптимального решения

Существует множество типов осушителей, каждый из которых имеет свои преимущества и недостатки. Это адсорбционные осушители, осушители с холодильным циклом, десикантные осушители и другие. Выбор конкретного типа зависит от многих факторов – от требуемой производительности и уровня осушения до энергоэффективности и стоимости оборудования. Например, адсорбционные осушители отлично подходят для работы с низкими температурами и высокими влажностями, но требуют больших затрат энергии. Холодильные осушители более экономичны, но менее эффективны при низких температурах. Десикантные осушители – это компромиссное решение, но они требуют регулярной замены или регенерации десиканта.

Мы в своей практике часто используем комбинацию различных технологий. Например, для осушения воздуха в производственном помещении мы можем использовать десикантный осушитель с последующей регенерацией. А для осушения воздуха в технологическом процессе – адсорбционный осушитель с системой рекуперации тепла. Рекуперация тепла позволяет снизить энергопотребление и повысить экономическую эффективность системы.

Особенности проектирования завода для гигроскопичности: Инженерные аспекты

Нельзя забывать и об инженерных аспектах проектирования. Необходимо продумать систему воздуховодов, системы фильтрации, системы управления и контроля. Воздуховоды должны быть спроектированы таким образом, чтобы минимизировать потери давления и обеспечить равномерное распределение воздуха по всему объему помещения. Система фильтрации должна обеспечивать удаление пыли и других загрязнителей, чтобы не загрязнять продукт. Система управления и контроля должна обеспечивать автоматическое регулирование параметров осушения и мониторинг работы оборудования.

Важным аспектом является выбор материалов. Материалы, контактирующие с воздухом, должны быть устойчивы к коррозии и не выделять вредных веществ. Также важно учитывать температурный режим эксплуатации оборудования. Например, при работе с влажным воздухом необходимо использовать материалы, устойчивые к конденсации влаги. Мы часто используем нержавеющую сталь, полипропилен и другие современные материалы, которые обеспечивают надежную и долговечную работу оборудования.

Проблемы масштабирования: От лабораторного до промышленного производства

Переход от лабораторного прототипа к промышленному заводу для гигроскопичности – это отдельная задача. Часто возникает проблема масштабирования – необходимо сохранить эффективность и надежность оборудования при увеличении производительности. Например, при увеличении производительности адсорбционного осушителя необходимо увеличить площадь адсорбера, что может потребовать изменения конструкции. Также необходимо продумать систему подачи и удаления воздуха, чтобы обеспечить равномерное распределение потока по всему объему оборудования. Мы столкнулись с ситуацией, когда прототип осушителя отлично работал в лабораторных условиях, но при масштабировании возникли проблемы с эффективностью. Пришлось внести изменения в конструкцию, чтобы обеспечить равномерное распределение воздуха и улучшить адсорбцию влаги.

Еще одна проблема – это интеграция оборудования в существующую инфраструктуру предприятия. Необходимо учитывать требования к электроснабжению, водоснабжению, канализации и другим системам. Также необходимо продумать систему автоматизации, чтобы обеспечить интеграцию оборудования с системой управления предприятием.

Реальные примеры и уроки из опыта

ООО Шаньси Хуаньпу Химия, основанная в 2019 году, успешно реализовала несколько проектов по проектированию и строительству заводов для гигроскопичности для различных отраслей промышленности. Мы имеем опыт работы с различными типами оборудования и различных технологических процессами. Мы научились избегать распространенных ошибок и находить оптимальные решения для каждого конкретного случая.

Например, при проектировании завода для осушения воздуха в цехе производства полупроводников мы использовали адсорбционный осушитель с системой рекуперации тепла. Это позволило снизить энергопотребление и повысить экономическую эффективность системы. Также мы внедрили систему автоматического контроля влажности и температуры, которая обеспечивала постоянный мониторинг параметров осушения и предотвращала возможные проблемы. Мы также применили методы математического моделирования для оптимизации работы системы.

Важный урок, который мы вынесли из опыта – это важность консультаций с экспертами. При проектировании завода для гигроскопичности необходимо привлекать специалистов в области химии, физики, теплотехники и автоматизации. Только совместная работа позволит разработать оптимальное решение, которое будет соответствовать всем требованиям и обеспечит надежную и долговечную работу оборудования.

Заключение: Постоянное совершенствование

Проектирование завода для гигроскопичности – это сложная и многогранная задача, требующая глубоких знаний и опыта. Необходимо учитывать множество факторов – от физико-химических свойств продукта до требований к энергоэффективности и безопасности. И, конечно, важно постоянно совершенствовать свои знания и навыки, чтобы соответствовать современным требованиям и предлагать клиентам самые эффективные решения. В нашей компании мы постоянно работаем над улучшением наших технологий и внедрением новых решений.

И последнее – не стоит бояться экспериментов. Но эксперименты должны проводиться на стендах и моделях, а не на реальном производстве. Только так можно избежать дорогостоящих ошибок и разработать оптимальное решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Активированный уголь из фруктовых скорлуп

Активированный уголь из фруктовых скорлуп -

Сульфат железа

Сульфат железа -

Полиакриламид (PAM) анионный

Полиакриламид (PAM) анионный -

Активированный уголь из кокосовых скорлуп

Активированный уголь из кокосовых скорлуп -

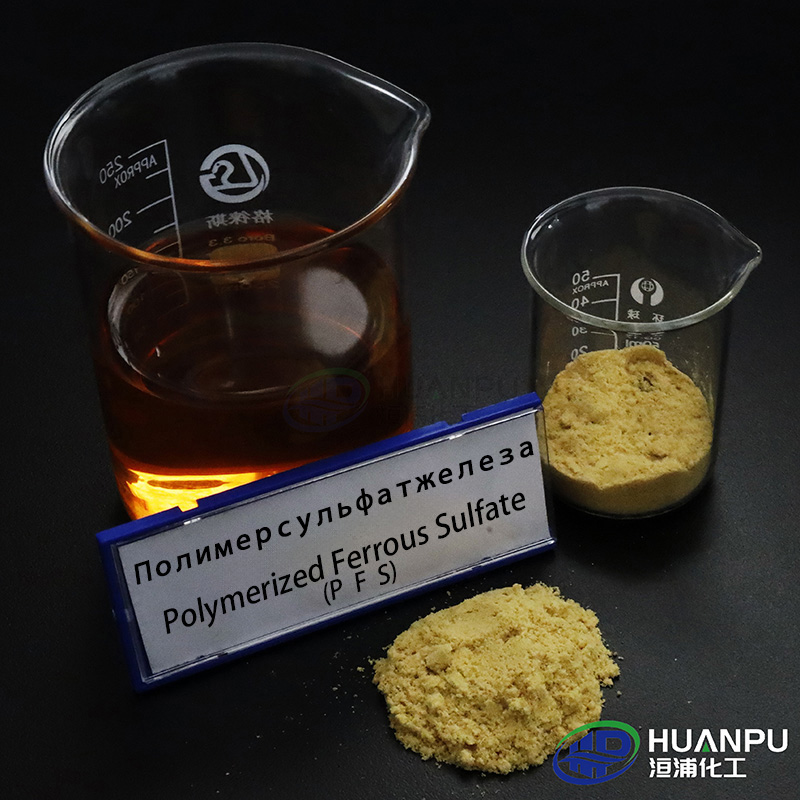

Полиферросульфат (PFS)

Полиферросульфат (PFS) -

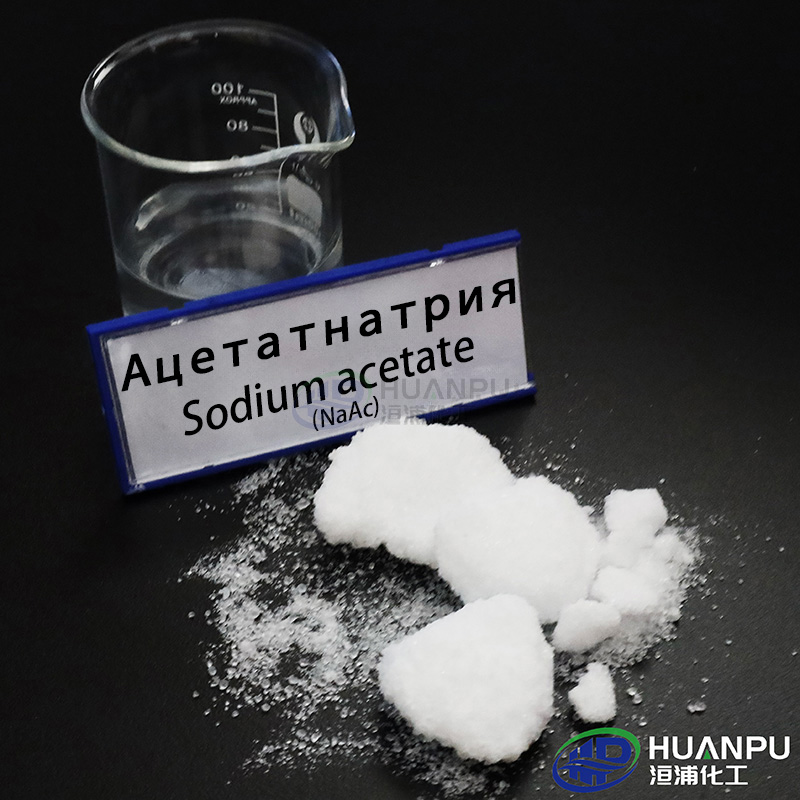

Ацетат натрия (NaAc)

Ацетат натрия (NaAc) -

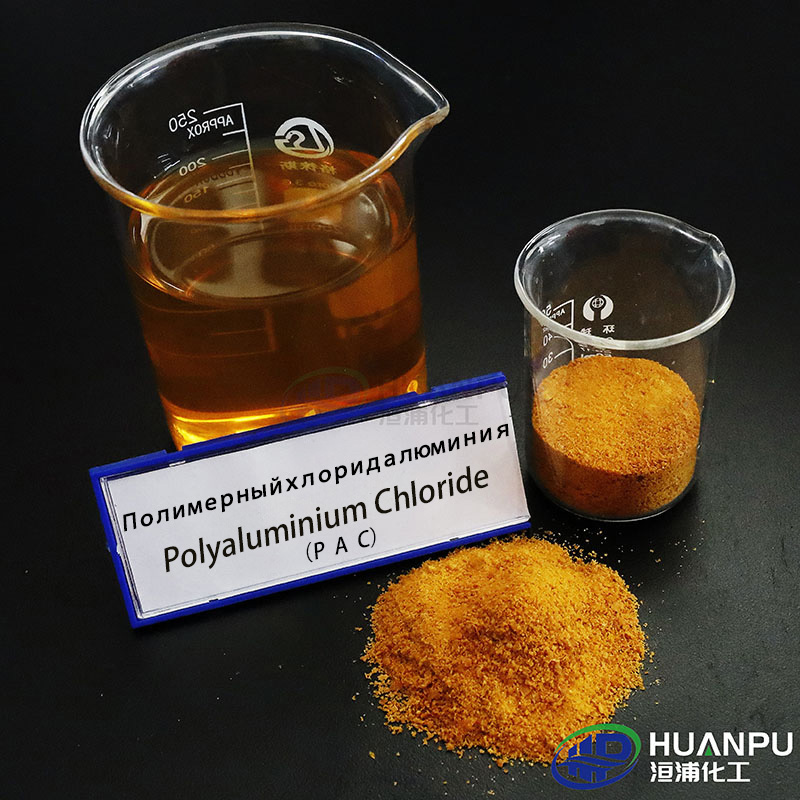

Полиалюминиевых хлорид (PAC) питьевой стандарт

Полиалюминиевых хлорид (PAC) питьевой стандарт -

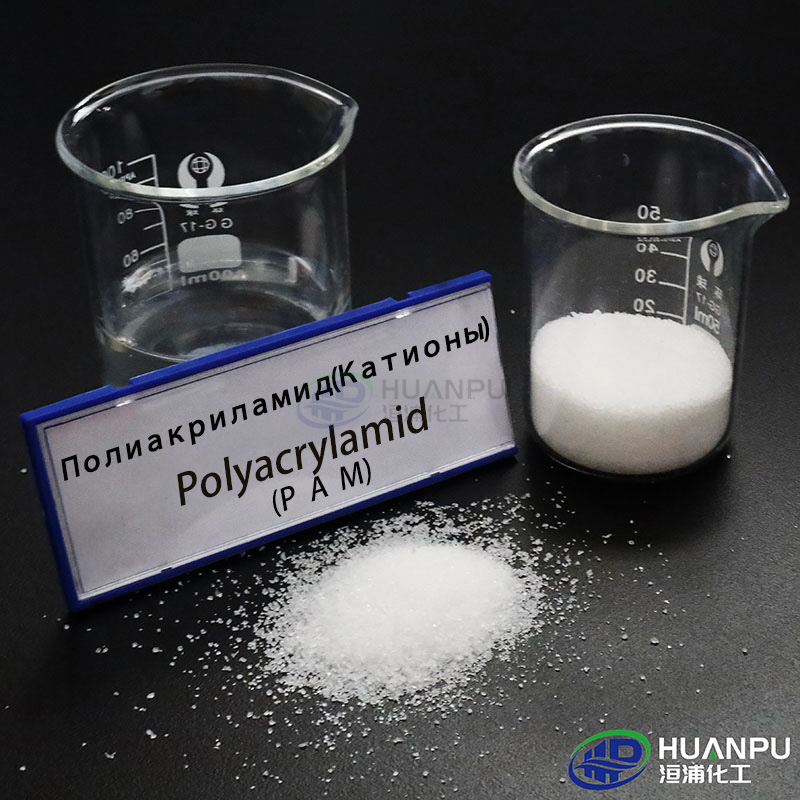

Полиакриламид (PAM) катионный

Полиакриламид (PAM) катионный -

Шарообразный активированный уголь

Шарообразный активированный уголь -

Полиалюминиевых сульфат

Полиалюминиевых сульфат -

Полиалюминиевых хлорид (PAC) промышленный стандарт

Полиалюминиевых хлорид (PAC) промышленный стандарт -

Активированный уголь в форме сот

Активированный уголь в форме сот

Связанный поиск

Связанный поиск- Цена флокулянтов для сточных вод

- Поставщики жидкого полимерного сульфата железа

- Флокулянт praestol

- Пфс (полимерный сульфат железа)

- Цена флокулянта праестол 853

- Цена насоса для флокулянта

- Flexsoil полиакриламид

- Поставщики добавок для гальванических растворов

- Поставщики зеленой техники

- Установки для определения вязкости полиакриламида