Завод по гидролизу полиакриламида

Многие, услышав про завод по гидролизу полиакриламида, представляют себе что-то очень технологичное и сложное. Да, химическая реакция гидролиза сама по себе не проста, но вся система – от подготовки сырья до конечного продукта – имеет свои особенности, свои 'подводные камни'. Мы в ООО Шаньси Хуаньпу Химия, занимаемся производством и поставкой солей полиакриламида уже несколько лет, и за это время выработались определенные подходы, знания, даже, можно сказать, 'секретные рецепты' для оптимизации процесса. Хочу поделиться некоторыми наблюдениями, не претендуя на абсолютную истину, но надеюсь, что мой опыт будет полезен.

Основные этапы производства: что важно учитывать

Итак, как это работает? В общем, процесс гидролиза полиакриламида сводится к расщеплению полимерной цепи под воздействием воды. Это может происходить как в кислой, так и в щелочной среде, хотя щелочной гидролиз, как правило, предпочтительнее с точки зрения скорости и выхода целевого продукта – солей полиакриламида. Но тут сразу возникает первый вопрос: какой полиакриламид использовать? Разные молекулярные массы, разные степени замещения – все это влияет на конечные свойства продукта. И выбор полимера – это уже целая отдельная история, связанная с требованиями к конечному продукту. Например, для очистки питьевой воды нужна одна степень замещения, для обогащения руды – другая. Не всегда понятно, какой именно полиакриламид будет оптимальным.

И вот тут начинается самое интересное: контроль процесса. Температура, pH, время реакции, концентрация реагентов – все эти параметры должны строго контролироваться. Если отклониться от оптимальных значений, можно получить нежелательные побочные продукты, снизить выход продукта или даже дестабилизировать реакцию. Например, мы сталкивались с проблемой образования полимерных сгустков, если не соблюдать точный режим нейтрализации кислоты после гидролиза. Эти сгустки затрудняли фильтрацию и требовали дополнительных затрат на очистку. А еще важно помнить про безопасность – щелочной гидролиз – это довольно агрессивный процесс, требующий соблюдения строгих мер предосторожности.

Мы используем реакторы с рубашкой для поддержания постоянной температуры, автоматизированные системы контроля pH и системы фильтрации для удаления побочных продуктов. А для контроля чистоты конечного продукта у нас есть лаборатория с современным оборудованием – например, газовый хроматограф для определения остаточного содержания мономеров. Без этого сложно гарантировать соответствие продукта заявленным характеристикам.

Сырье: от выбора до качества

Качество исходного полиакриламида – это, пожалуй, самый важный фактор, влияющий на качество конечного продукта. Нельзя просто взять первый попавшийся полиакриламид и надеяться на лучшее. Нужно тщательно проверять его характеристики – молекулярную массу, степень замещения, содержание примесей. Часто поставщики не предоставляют полную информацию о составе полимера, поэтому приходится проводить собственные анализы. Это требует дополнительных затрат, но в долгосрочной перспективе это оправдывается. Мы сотрудничаем с несколькими проверенными поставщиками полиакриламида, и каждый раз перед запуском партии мы проводим предварительный анализ сырья. Без этого никак.

Заметили, что в последнее время наблюдается рост числа поставщиков полиакриламида из Азии? Это, конечно, хорошо для конкуренции, но нужно быть осторожным. Не все китайские производители могут гарантировать высокое качество своей продукции. Мы несколько раз сталкивались с контрафактным полиакриламидом, который не соответствовал заявленным характеристикам. Естественно, это приводило к проблемам в производстве и снижению качества конечного продукта.

Важно помнить про стабильность сырья. Полиакриламид склонен к маркнизации, особенно при длительном хранении. Это может привести к увеличению вязкости и снижению эффективности. Поэтому важно соблюдать правильные условия хранения – в сухом, прохладном месте, в герметичной упаковке.

Проблемы и решения: из практики

Одна из самых распространенных проблем, с которой сталкиваются производители солей полиакриламида – это образование нерастворимых частиц в конечном продукте. Это может быть связано с различными факторами – с качеством сырья, с условиями проведения гидролиза, с неправильным выбором реагентов. Мы, например, столкнулись с этой проблемой, когда использовали недостаточное количество щелочи для нейтрализации кислоты после гидролиза. В результате у нас получался продукт с высокой степенью дисперсности, который плохо растворялся в воде. Для решения этой проблемы мы увеличили количество щелочи и оптимизировали режим нейтрализации. Теперь мы получаем продукт с высокой степенью растворимости и минимальным содержанием нерастворимых частиц.

Еще одна проблема – это сложность очистки конечного продукта от побочных продуктов гидролиза. В процессе гидролиза образуются различные органические соединения, которые могут загрязнять продукт и снижать его эффективность. Мы используем различные методы очистки – фильтрацию, адсорбцию, ионный обмен. Выбор метода очистки зависит от типа побочных продуктов и от требуемой чистоты конечного продукта. Например, для удаления органических примесей мы используем активированный уголь. А для удаления солей тяжелых металлов – ионообменные смолы.

Кстати, в последнее время активно исследуются альтернативные методы гидролиза – например, ферментативный гидролиз. Это более экологичный и экономичный способ получения солей полиакриламида. Но пока этот метод еще не получил широкого распространения из-за высокой стоимости ферментов и необходимости оптимизации условий реакции.

Будущее производства солей полиакриламида: тенденции и перспективы

Пожалуй, самая актуальная тенденция – это переход к более экологичным и устойчивым технологиям. Это связано с растущими требованиями к экологической безопасности и с необходимостью снижения негативного воздействия на окружающую среду. Например, все больше производителей переходят на использование возобновляемого сырья и на разработку более энергоэффективных процессов.

Еще одна важная тенденция – это автоматизация производства. Автоматизация позволяет снизить затраты на рабочую силу, повысить качество продукции и улучшить безопасность производства. Мы активно внедряем автоматизированные системы управления производством, что позволяет нам контролировать все параметры процесса и своевременно выявлять и устранять отклонения.

В целом, я думаю, что будущее заводов по гидролизу полиакриламида связано с постоянным совершенствованием технологий, повышением качества продукции и снижением негативного воздействия на окружающую среду. И, конечно, с поиском новых областей применения солей полиакриламида. Пока это, конечно, в основном очистка воды, но перспективы в обогащении руды, производстве бумаги, текстильной промышленности и даже в медицине – огромные.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

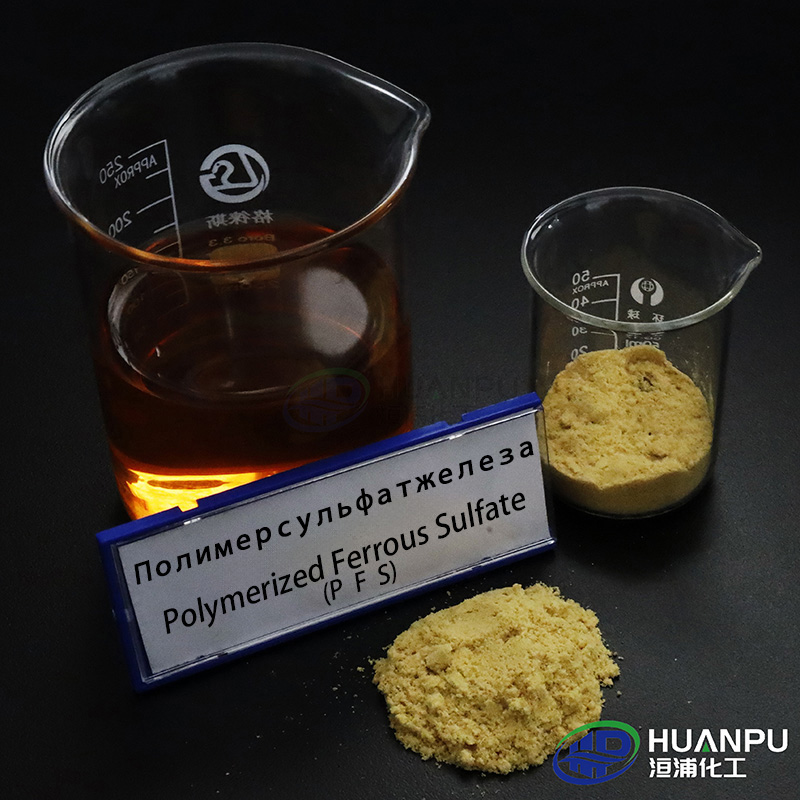

Полиферросульфат (PFS)

Полиферросульфат (PFS) -

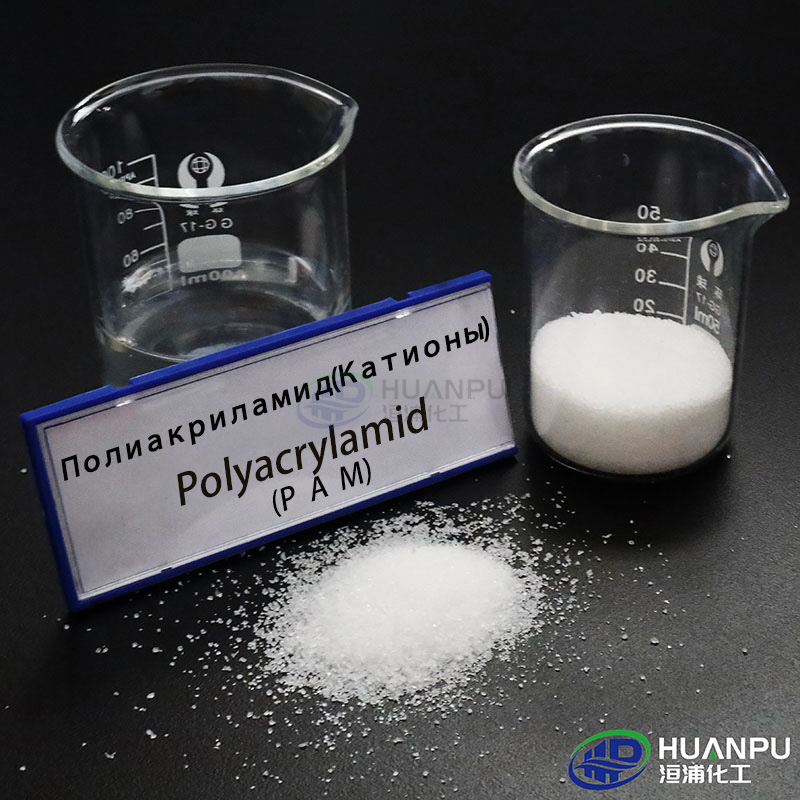

Полиакриламид (PAM) анионный

Полиакриламид (PAM) анионный -

Полиакриламид (PAM) катионный

Полиакриламид (PAM) катионный -

Активированный уголь из фруктовых скорлуп

Активированный уголь из фруктовых скорлуп -

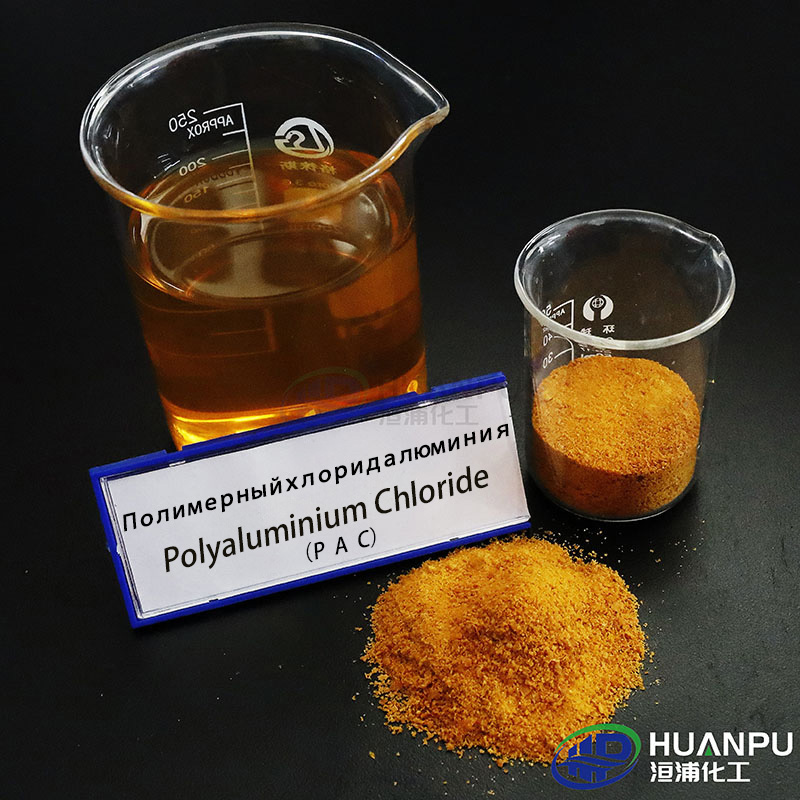

Полиалюминиевых хлорид (PAC) промышленный стандарт

Полиалюминиевых хлорид (PAC) промышленный стандарт -

Ацетат натрия (NaAc)

Ацетат натрия (NaAc) -

Полиалюминиевых хлорид железа

Полиалюминиевых хлорид железа -

Полиалюминиевых хлорид (PAC) питьевой стандарт

Полиалюминиевых хлорид (PAC) питьевой стандарт -

Сульфат железа

Сульфат железа -

Полиалюминиевых сульфат

Полиалюминиевых сульфат -

Цилиндрический активированный уголь

Цилиндрический активированный уголь -

Шарообразный активированный уголь

Шарообразный активированный уголь

Связанный поиск

Связанный поиск- Завод по производству коагулянта полиоксихлорида алюминия

- Завод по производству полиакриламида гост

- Цена коагулянта аурат 30

- Установки для флокулянтов

- Химические лаборатории

- Цена промышленного поа

- Цена полиакриламида для гибких грунтов

- Производители эффективных флокулянтов

- Основные ключевые слова

- Установки для гидролизованного полиакриламида