Завод по производству полиакриламида hazard

Поиск информации по запросу завод по производству полиакриламида hazard часто наталкивает на общие фразы о соблюдении норм и правил. А что на самом деле происходит на этих заводах? Насколько серьезны риски и какие реальные меры предпринимаются для их минимизации? За годы работы в отрасли я убедился, что теоретические знания – это одно, а практический опыт – совсем другое. Попытаюсь поделиться своими наблюдениями и некоторыми кейсами, а также немного поразмышлять о вечных проблемах безопасности в химическом производстве.

Общая картина: потенциальные опасности и риски

Полиакриламид – это полимер широкого применения. Но его производство, как и производство любого химического вещества, сопряжено с определенными рисками. Основная опасность, на мой взгляд, связана с пылью полиакриламида. Это очень мелкие частицы, которые при вдыхании могут вызывать раздражение дыхательных путей, аллергические реакции, а в долгосрочной перспективе – более серьезные проблемы. Кроме того, необходимо учитывать риски, связанные с используемым сырьем – акриловой кислотой и ее производными. Эти вещества являются коррозионно-активными и могут вызывать ожоги при попадании на кожу или в глаза.

Нельзя забывать и о процессах полимеризации, которые часто требуют высоких температур и давления. Любое нарушение технологического процесса может привести к неконтролируемой экзотермической реакции, вплоть до взрыва. В частности, наблюдал ситуации, когда небольшие отклонения в контроле температуры привели к локальным перегревам и выбросам паров. Конечно, современные заводы оснащены системами аварийной защиты, но риск всегда остается.

Организация безопасного производства: основные направления

Во-первых, это, конечно, **системы вентиляции и пылеудаления**. На действительно серьезных заводах это – не просто формальность, а сложная инженерная система, предназначенная для постоянного контроля концентрации пыли в воздухе рабочей зоны. Я видел проекты, где использовали как локальные вытяжные шкафы, так и общезаводские системы вентиляции с многоступенчатой фильтрацией. Недостаточно просто установить один или два вытяжных шкафа – необходимо обеспечить равномерное распределение потоков воздуха и предотвратить образование пыльных зон.

Во-вторых, это **соблюдение правил хранения и транспортировки сырья и готовой продукции**. Акриловая кислота, например, требует специальных условий хранения, чтобы избежать ее разложения и образования опасных веществ. Необходимо контролировать температуру и влажность, а также использовать подходящую тару, устойчивую к коррозии. Транспортировку необходимо осуществлять в соответствии с правилами перевозки опасных грузов.

В-третьих, это **обучение и инструктаж персонала**. Каждый работник должен быть четко осведомлен о потенциальных опасностях и мерах безопасности. Регулярные тренинги, практические занятия и периодические медицинские осмотры – обязательные условия.

Пример из практики: проблемы с пылеобразованием

В одном из предприятий, с которым мы сотрудничали (ООО Шаньси Хуаньпу Химия - https://www.sxhuanpu.ru), наблюдалась повышенная концентрация пыли полиакриламида в цехе сушки. Изначально проблема решалась лишь периодической уборкой пылесосом. Это, конечно, неэффективно – пыль просто распространяется по воздуху. Пришлось разрабатывать и внедрять более комплексную систему – установку вакуумных систем с фильтрацией непосредственно в зонах сушки, а также использование увлажнителей воздуха для снижения концентрации пыли в воздухе. Результат – снижение концентрации пыли в несколько раз и значительное улучшение условий труда.

Важно понимать, что борьба с пылью – это постоянный процесс. Потребуется постоянный мониторинг, регулярное обслуживание оборудования и оперативное реагирование на возникающие проблемы. Просто установить пылесос – недостаточно.

Технологические особенности и связанные с ними риски

Важно учитывать технологический процесс производства. Существуют разные методы получения полиакриламида – радикальная полимеризация, контролируемая полимеризация, и т.д. Каждый метод имеет свои особенности и свои риски. Например, при радикальной полимеризации используются инициаторы, которые могут быть нестабильными и требовать особого обращения. Неправильное хранение или использование инициаторов может привести к неконтролируемой реакции и возгоранию. Наш опыт показывает, что контроль за чистотой реакционной смеси, особенно на начальных этапах, крайне важен.

Также стоит отметить, что некоторые заводы используют различные добавки для улучшения свойств полиакриламида – пластификаторы, стабилизаторы, красители. Эти добавки могут влиять на безопасность производства и требуют особого внимания. Нужно учитывать их совместимость с другими компонентами и соблюдать правила хранения и обращения.

Заключение: постоянное совершенствование и контроль

Производство полиакриламида – это сложный и ответственный процесс, требующий постоянного совершенствования и контроля. Нельзя полагаться на готовые решения – необходимо разрабатывать индивидуальные системы безопасности, учитывающие особенности конкретного производства. Важно не только соблюдать существующие нормы и правила, но и постоянно следить за новыми технологиями и внедрять их в практику. И, конечно, не стоит забывать о человеческом факторе – обучение и мотивация персонала – залог безопасного и эффективного производства.

Хотел бы еще отметить, что в последнее время все больше внимания уделяется вопросам экологической безопасности. Производство завод по производству полиакриламида hazard должно быть не только безопасным для работников, но и не наносить вред окружающей среде. Это требует внедрения современных технологий очистки выбросов и сточных вод, а также использования экологически безопасного сырья.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полиалюминиевых хлорид железа

Полиалюминиевых хлорид железа -

Активированный уголь из фруктовых скорлуп

Активированный уголь из фруктовых скорлуп -

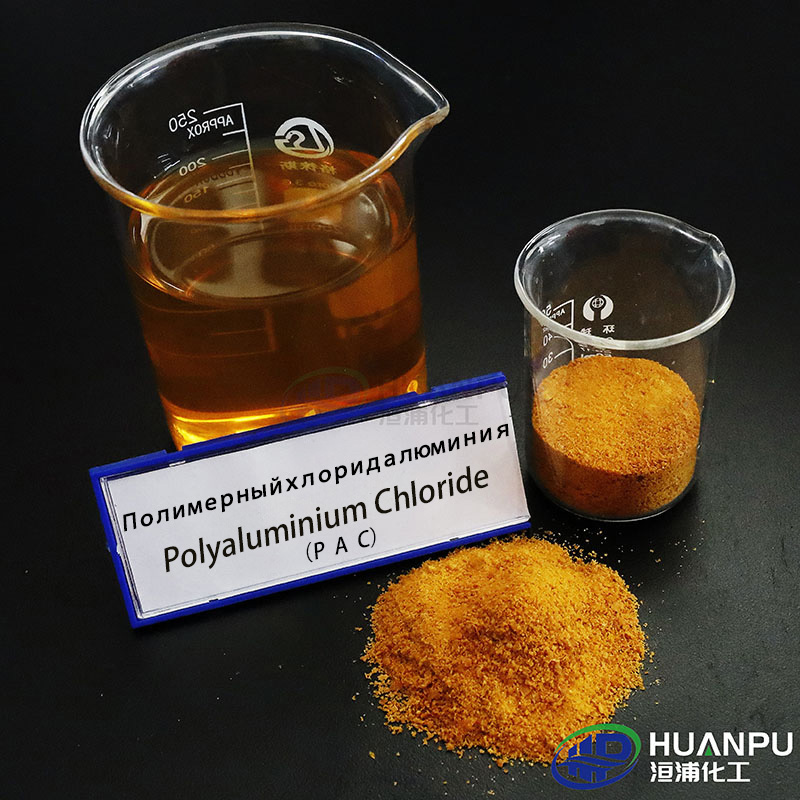

Полиалюминиевых хлорид (PAC) промышленный стандарт

Полиалюминиевых хлорид (PAC) промышленный стандарт -

Активированный уголь в форме сот

Активированный уголь в форме сот -

Сульфат железа

Сульфат железа -

Активированный уголь из кокосовых скорлуп

Активированный уголь из кокосовых скорлуп -

Полиалюминиевых хлорид (PAC) питьевой стандарт

Полиалюминиевых хлорид (PAC) питьевой стандарт -

Полиалюминиевых сульфат

Полиалюминиевых сульфат -

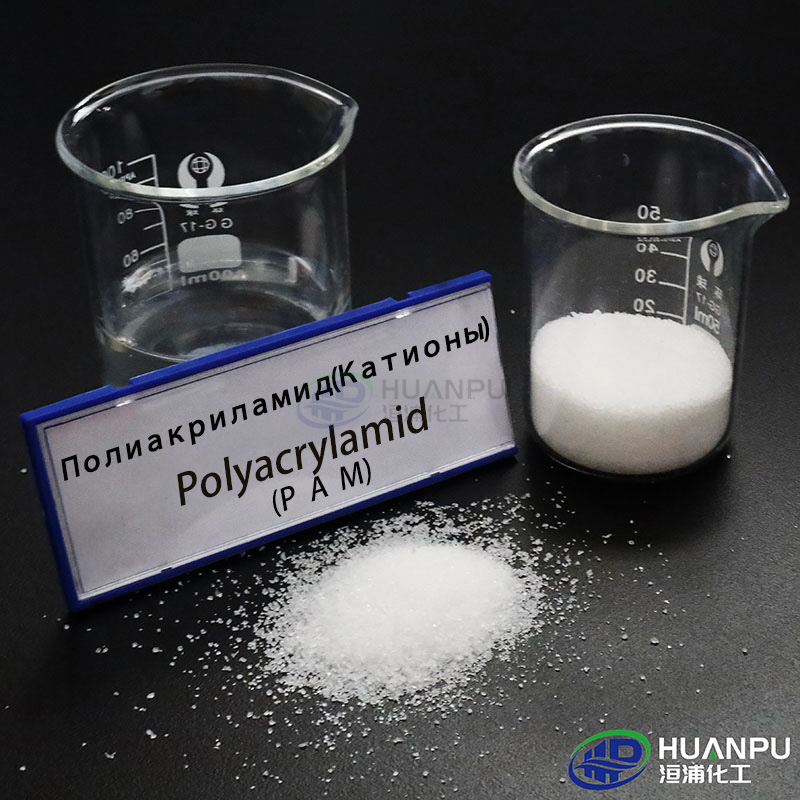

Полиакриламид (PAM) анионный

Полиакриламид (PAM) анионный -

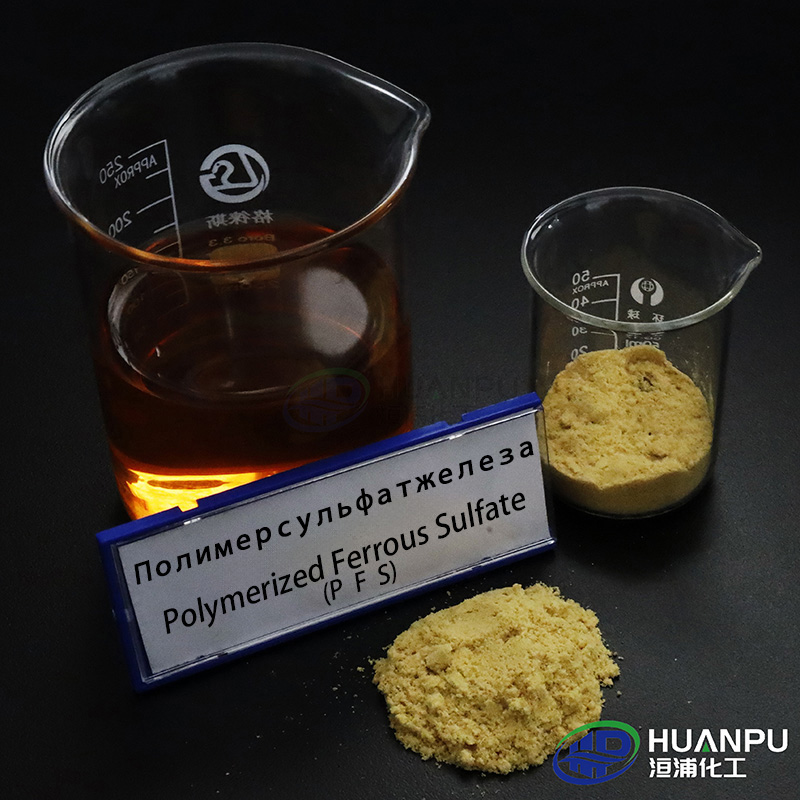

Полиферросульфат (PFS)

Полиферросульфат (PFS) -

Ацетат натрия (NaAc)

Ацетат натрия (NaAc) -

Цилиндрический активированный уголь

Цилиндрический активированный уголь

Связанный поиск

Связанный поиск- Цена флокулянта праестол 650

- Высококонцентрированный pfs

- Поставщики алюминиевых коагулянтов

- Поставщики пакх для очистки питьевой воды

- Завод полимеризованного хлористого алюминия (пах)

- Цены на твердый полимерный хлорид алюминия

- Поставщики полиакриламид натрия

- Производитель порошка ацетата натрия

- Производители коагулянтов и флокулянтов

- Производитель компаний по очистке воды