Производитель кондиционеров для осадка

Производитель кондиционеров для осадка… Звучит немного странно, не правда ли? Как будто кто-то пытается перевести сложную технологию на язык рекламы. На самом деле, суть не столько в ?кондиционерах?, сколько в эффективном удалении твердых частиц из жидких сред. И дело здесь не только в простом фильтровании. У каждого типа осадка – от промышленных сточных вод до минеральных растворов – свои особенности, и подбирать оборудование нужно индивидуально. По крайней мере, в идеале.

Проблемы с избирательностью и масштабированием

Первая проблема, с которой часто сталкиваешься – это избирательность. Встречаются проекты, где нужно отделить определенный компонент, а не весь осадок сразу. Тут уже требуются более сложные системы, например, с использованием селективных флокулянтов или мембранных технологий. Мы, например, работали с компанией, которая производила удобрения. Им нужно было отделить из раствора фосфаты, чтобы регенерировать их и использовать повторно. Изначально они хотели просто использовать стандартный седиментатор, но это давало слишком много примесей. В итоге пришлось интегрировать систему с ультрафильтрацией, что значительно увеличило стоимость и сложность процесса.

Влияние состава осадка на выбор оборудования

Состав осадка – это ключевой фактор. Разные минералы, органические вещества, наночастицы – все это влияет на скорость осаждения, размер частиц и необходимую энергию для их удаления. Например, осадок с высоким содержанием глины осаждается очень медленно и требует интенсивного перемешивания. А вот осадок из тяжелых металлов может потребовать специальной обработки, чтобы предотвратить повторное загрязнение. Зачастую, приходится делать лабораторные исследования, чтобы понять, с чем именно имеешь дело.

Фактор масштабирования: от лаборатории к промышленному производству

Тестовые работы в лаборатории, конечно, важны. Но масштабировать результаты на промышленное производство – задача нетривиальная. Например, то, что хорошо работает в лабораторном седиментаторе, может дать сбой в большом реакторе. Нагрев, перемешивание, влияние других химических реагентов – все это может изменить поведение осадка. Мы неоднократно сталкивались с тем, что оптимизированные параметры в лаборатории требовали существенной корректировки при запуске полномасштабного производства. Нельзя недооценивать влияние физических факторов.

Типы оборудования для осаждения: плюсы и минусы

Существует множество типов оборудования для осаждения: седиментационные камеры, центрифуги, флокуляторы, мембранные системы и т.д. Каждый из них имеет свои преимущества и недостатки. Седиментационные камеры – это самый простой и экономичный вариант, но они требуют больших площадей и не эффективны для осаждения мелких частиц. Центрифуги – более эффективные, но дороже и требуют больше обслуживания. Флокуляторы помогают ускорить процесс осаждения, но выбор флокулянта – это отдельная сложная задача. Мембранные системы – самые современные, но и самые дорогие. Реальный выбор зависит от конкретной задачи, бюджета и требований к качеству конечного продукта.

Сравнительный анализ седиментационных камер и центрифуг

Возьмем, к примеру, сравнение седиментационной камеры и центрифуги. Седиментационная камера – это просто резервуар, где осадок оседает под действием силы тяжести. Простота конструкции и низкая стоимость – это ее главные преимущества. Но скорость осаждения ограничена, и для получения чистого осадка требуются большие объемы и длительное время. Центрифуга, напротив, значительно ускоряет процесс осаждения, позволяя получать более чистый осадок за меньшее время. Однако, это требует больших затрат энергии и обслуживания, а также может быть неэффективна для осаждения крупных частиц.

Роль автоматизации в современных системах осаждения

В современных системах осаждения все больше внимания уделяется автоматизации. Это позволяет контролировать параметры процесса (температуру, pH, скорость перемешивания и т.д.) и оптимизировать их для достижения максимальной эффективности. Автоматизация также позволяет уменьшить количество ручного труда и повысить безопасность работы. Мы часто используем системы автоматического управления в наших проектах. Они позволяют нам быстро реагировать на изменения в составе осадка и оптимизировать процесс осаждения в режиме реального времени. Например, в одном из наших проектов мы внедрили систему автоматической дозировки флокулянта, которая позволяет поддерживать оптимальную концентрацию флокулянта в растворе, что значительно повышает эффективность осаждения.

Ошибки при проектировании и эксплуатации оборудования для осаждения

При проектировании и эксплуатации оборудования для осаждения часто допускают ряд ошибок. Например, недостаточное внимание уделяется предварительной обработке осадка, неправильный выбор флокулянта, неправильная настройка параметров процесса и отсутствие регулярного обслуживания оборудования. Все это может привести к снижению эффективности осаждения, увеличению затрат на обслуживание и даже к поломкам оборудования.

Важность предварительной обработки осадка

Предварительная обработка осадка – это важный этап, который позволяет подготовить осадок к процессу осаждения и повысить его эффективность. Предварительная обработка может включать в себя механическое перемешивание, нагрев, охлаждение, изменение pH и т.д. Выбор метода предварительной обработки зависит от состава осадка и требований к качеству конечного продукта. Недооценка важности предварительной обработки – это распространенная ошибка, которая может привести к снижению эффективности осаждения.

Регулярное техническое обслуживание: залог долговечности оборудования

Регулярное техническое обслуживание оборудования для осаждения – это залог его долговечности и надежной работы. Обслуживание может включать в себя очистку оборудования, смазку подшипников, замену изношенных деталей и т.д. Регулярное техническое обслуживание позволяет предотвратить поломки оборудования и продлить срок его службы. Мы всегда включаем в наши проекты план технического обслуживания, который включает в себя регулярные проверки и техническое обслуживание оборудования. Это позволяет нам избежать неприятных сюрпризов и обеспечить бесперебойную работу оборудования.

В заключение можно сказать, что производство оборудования для осаждения – это сложная и многогранная задача, требующая глубоких знаний и опыта. Нельзя полагаться на готовые решения, нужно подходить к каждой задаче индивидуально и учитывать все факторы, влияющие на процесс осаждения. И, конечно, не стоит экономить на качественном обслуживании оборудования. Только так можно обеспечить эффективную и надежную работу системы осаждения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шарообразный активированный уголь

Шарообразный активированный уголь -

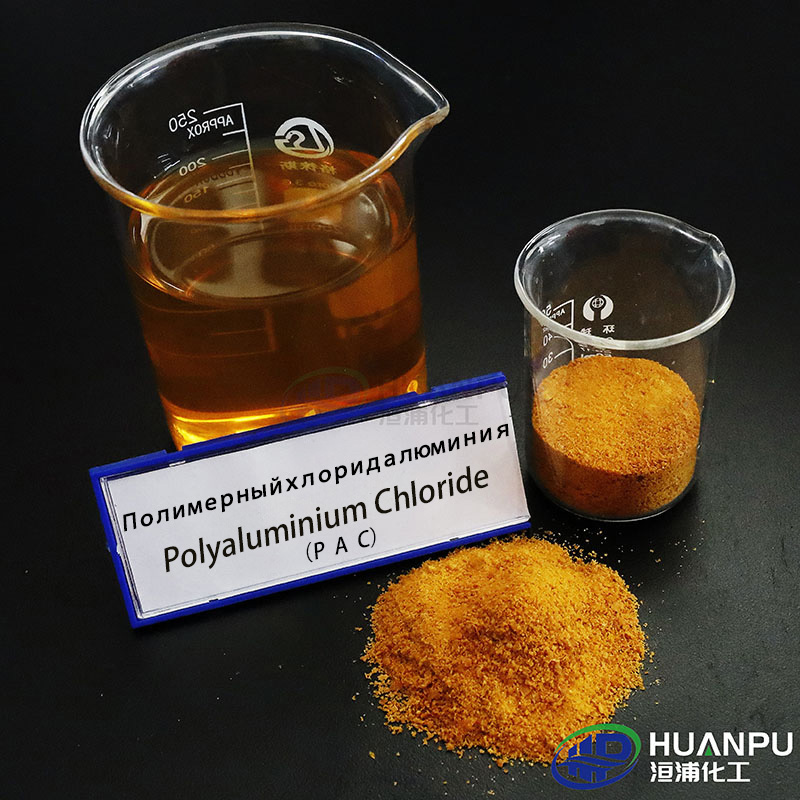

Полиалюминиевых хлорид (PAC) питьевой стандарт

Полиалюминиевых хлорид (PAC) питьевой стандарт -

Активированный уголь из кокосовых скорлуп

Активированный уголь из кокосовых скорлуп -

Полиалюминиевых сульфат

Полиалюминиевых сульфат -

Активированный уголь в форме сот

Активированный уголь в форме сот -

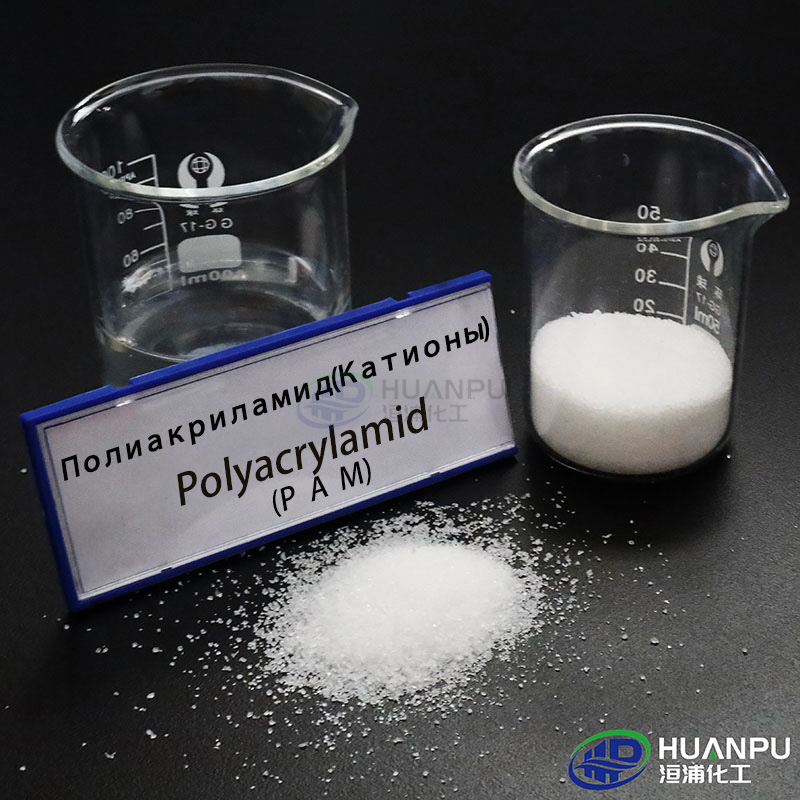

Полиакриламид (PAM) анионный

Полиакриламид (PAM) анионный -

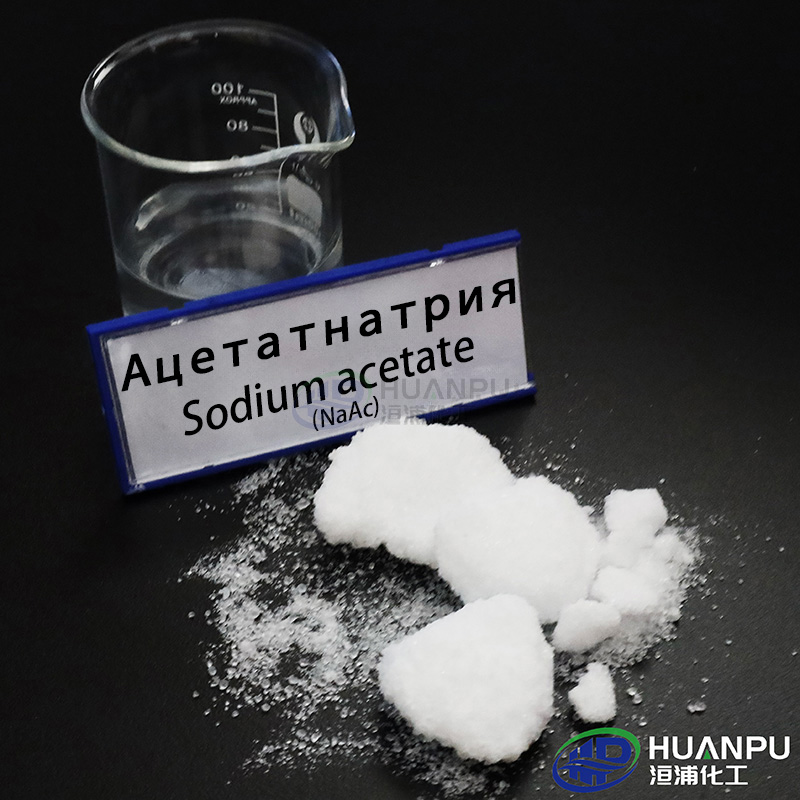

Ацетат натрия (NaAc)

Ацетат натрия (NaAc) -

Полиалюминиевых хлорид (PAC) промышленный стандарт

Полиалюминиевых хлорид (PAC) промышленный стандарт -

Полиакриламид (PAM) катионный

Полиакриламид (PAM) катионный -

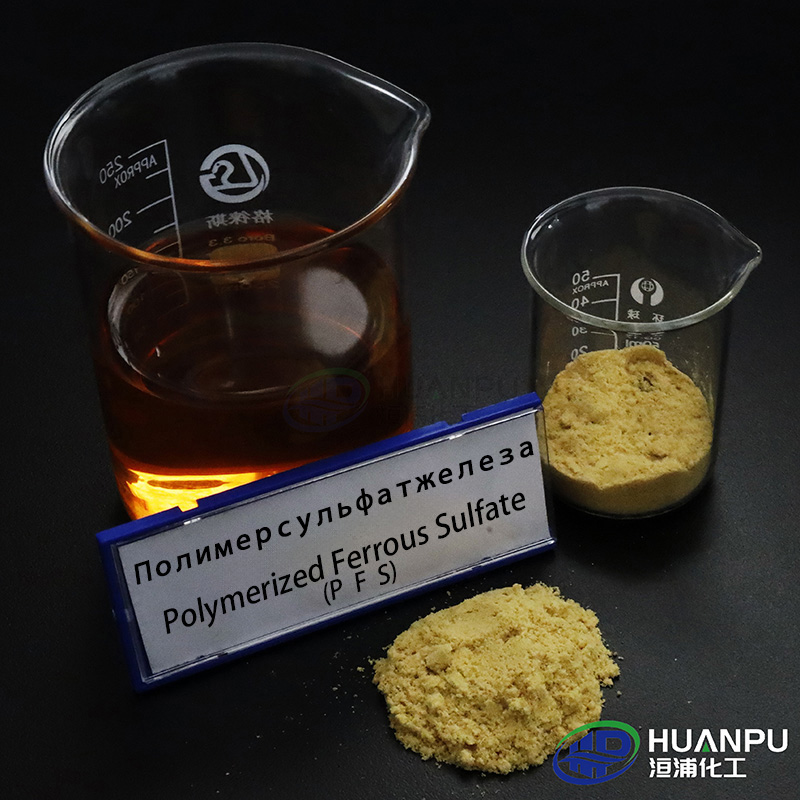

Полиферросульфат (PFS)

Полиферросульфат (PFS) -

Сульфат железа

Сульфат железа -

Полиалюминиевых хлорид железа

Полиалюминиевых хлорид железа

Связанный поиск

Связанный поиск- Поставщики флокулянтов

- Производители полиакриламидных полимеров

- Установка для удаления фосфора и взвешенных веществ

- Цена вязкости полиакриламида

- Растение для регулятора ph

- Поставщики неионного полиакриламида (npaa)

- Цена на полиакриламидные гели

- Завод по производству полиакриламида гост

- Производитель флокулянтов для очистки воды

- Производство полиакриламида