Установки для производства пищевых консервантов

Установки для производства пищевых консервантов – тема, кажущаяся достаточно узкой и регламентированной. На первый взгляд, это четкие схемы, технологические регламенты, стандарты качества. Но реальность, скажу я вам, куда более нюансирована. Многие начинающие предприниматели, углубляясь в эту сферу, недооценивают сложности, особенно касающиеся оптимизации процессов и обеспечения стабильного качества конечного продукта. Часто сосредотачиваются только на оборудовании, а вот на тонкой настройке всего цикла, включая закупку сырья и контроль параметров, внимания уделяется недостаточно.

Основные этапы производства и их особенности

Для начала, стоит обозначить основные этапы. Мы имеем дело с органическим синтезом, поэтому речь сразу идет о работе с реакторами различного типа: от небольших лабораторных до промышленных, способных выдерживать повышенные температуры и давления. Выбор конкретного реактора – это критически важный момент, зависящий от типа консерванта и требуемой чистоты продукта. Например, при производстве сорбиновой кислоты используются реакторы с рубашкой охлаждения и системой перемешивания, обеспечивающие эффективный теплообмен. А вот для более сложных соединений могут понадобиться реакторы с инертной атмосферой.

Следующий этап – это выделение и очистка. Здесь, как правило, применяются методы экстракции, кристаллизации, дистилляции и хроматографии. И вот здесь возникают первые “подводные камни”. Например, кристаллизация требует строгого контроля температуры и концентрации, иначе можно получить продукт с нежелательными примесями или с низкой выходом. Мы однажды столкнулись с проблемой, когда партия бензоата натрия не кристаллизовалась должным образом из-за колебаний температуры в кристаллизаторе. Пришлось перерабатывать всю партию, что существенно увеличило себестоимость продукта.

И, конечно, важна финальная сушка и упаковка. Здесь нужно учитывать стабильность консерванта, его чувствительность к влаге и кислороду. Обычно используются вакуумные сушилки или распылительная сушка. Упаковка должна быть герметичной и изготовлена из материалов, совместимых с консервантом. Некоторые консерванты, например, некоторые виды бензоатов, могут взаимодействовать с определенными типами пластика.

Качество сырья: фундамент всего процесса

Насколько чистым будет ваш конечный продукт, напрямую зависит от качества исходного сырья. Это, наверное, самый недооцененный аспект. Многие закупают сырье у разных поставщиков, не проводя тщательный анализ. Это может привести к непредсказуемым результатам и, как следствие, к проблемам с качеством продукции. Установки для производства пищевых консервантов не способны “исправить” плохой feedstock. Современные аналитические методы, такие как газовая хроматография и масс-спектрометрия, позволяют выявить даже незначительные примеси, которые могут негативно повлиять на качество конечного продукта.

Мы в ООО Шаньси Хуаньпу Химия, работая с различными реагентами, всегда начинаем с анализа партии сырья. Это стандартная процедура. Это не только позволяет убедиться в соответствии сырья спецификации, но и выявить возможные проблемы на ранней стадии. Помню, однажды закупали одну из ключевых добавок для производства сорбиновой кислоты. После анализа обнаружили значительное количество органических кислот, которые мешали процессу. К счастью, мы вовремя заметили эту проблему и отреагировали, заменив поставщика. Этого удалось избежать значительных убытков.

Оборудование: баланс между стоимостью и эффективностью

Выбор оборудования – это всегда компромисс между стоимостью, производительностью и надежностью. Не стоит гнаться за самыми дорогими и сложными установками, если они не соответствуют вашим потребностям. Многие производители предлагают как стандартные установки для производства пищевых консервантов, так и индивидуальные решения. При выборе оборудования важно учитывать не только его технические характеристики, но и возможность его интеграции в существующую производственную линию. Также необходимо учитывать требования к безопасности и экологичности.

Хочется отметить, что автоматизация процессов производства позволяет значительно повысить эффективность и снизить трудозатраты. Современные системы управления позволяют контролировать все параметры процесса в режиме реального времени, что обеспечивает стабильное качество продукта и снижает риск возникновения ошибок. Но даже самые современные установки для производства пищевых консервантов требуют квалифицированного персонала для обслуживания и контроля.

Проблемы масштабирования производства

Переход от лабораторного масштаба к промышленному производству – это всегда вызов. Параметры, которые хорошо работали в лаборатории, могут оказаться неэффективными при увеличении масштаба. Например, эффективность перемешивания, теплообмен, скорость массопереноса – все это может меняться при увеличении объема реактора. Поэтому необходимо тщательно прорабатывать все технологические процессы на этапе проектирования промышленной установки.

Мы столкнулись с этой проблемой при масштабировании производства бензоата натрия. При увеличении объема реактора эффективность теплообмена снизилась, что привело к перегреву реакционной смеси и образованию побочных продуктов. Пришлось внести изменения в конструкцию реактора и в технологический процесс, чтобы обеспечить стабильную работу на промышленном масштабе. Этот опыт научил нас тщательно планировать масштабирование производства.

Контроль качества: непрерывный процесс

Контроль качества – это не разовое мероприятие, а непрерывный процесс, который должен осуществляться на всех этапах производства. Это включает в себя контроль качества сырья, контроль параметров процесса, контроль качества полупродуктов и готовой продукции. Современные методы анализа позволяют выявить даже незначительные отклонения от нормы. Кроме того, необходимо соблюдать требования GMP и HACCP.

В ООО Шаньси Хуаньпу Химия у нас налажена система контроля качества, которая охватывает все этапы производства. Мы используем современное аналитическое оборудование и привлекаем квалифицированных специалистов для контроля качества. Регулярно проводим внутренние аудиты и сертификацию продукции. Мы серьезно относимся к качеству продукции, потому что понимаем, что это залог успеха нашего бизнеса.

Заключение

Производство пищевых консервантов – это сложная и ответственная задача, требующая глубоких знаний и опыта. Установки для производства пищевых консервантов – это лишь один из элементов этого сложного процесса. Важно учитывать все аспекты, начиная от качества сырья и заканчивая контролем качества готовой продукции. И, конечно, необходимо постоянно совершенствовать технологические процессы и внедрять новые технологии. Иначе, как я уже говорил, можно столкнуться с серьезными проблемами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шарообразный активированный уголь

Шарообразный активированный уголь -

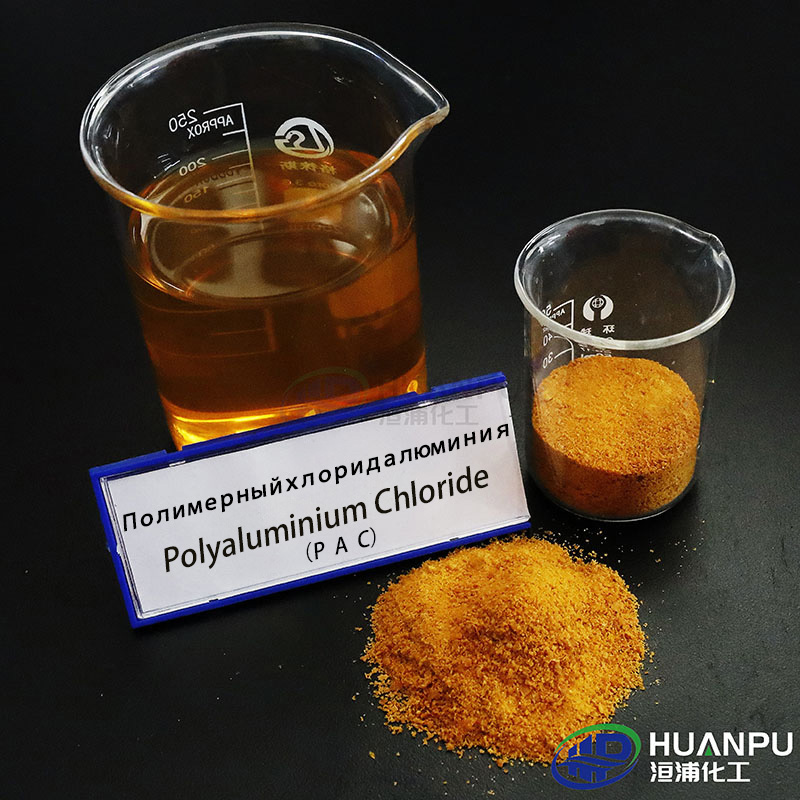

Полиалюминиевых хлорид (PAC) промышленный стандарт

Полиалюминиевых хлорид (PAC) промышленный стандарт -

Полиалюминиевых хлорид (PAC) питьевой стандарт

Полиалюминиевых хлорид (PAC) питьевой стандарт -

Цилиндрический активированный уголь

Цилиндрический активированный уголь -

Полиалюминиевых хлорид железа

Полиалюминиевых хлорид железа -

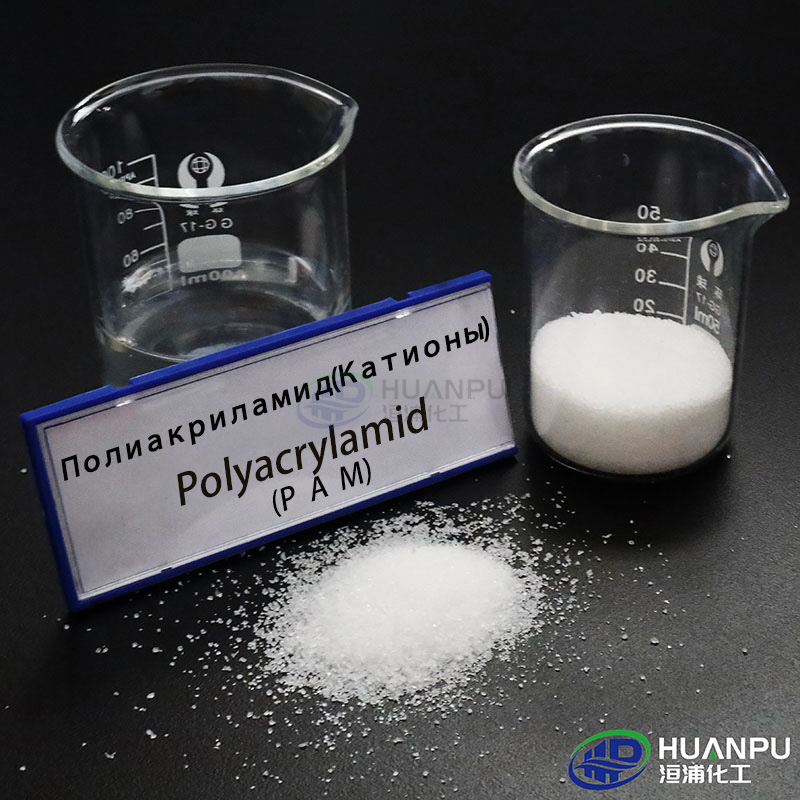

Полиакриламид (PAM) катионный

Полиакриламид (PAM) катионный -

Активированный уголь из фруктовых скорлуп

Активированный уголь из фруктовых скорлуп -

Полиалюминиевых сульфат

Полиалюминиевых сульфат -

Активированный уголь из кокосовых скорлуп

Активированный уголь из кокосовых скорлуп -

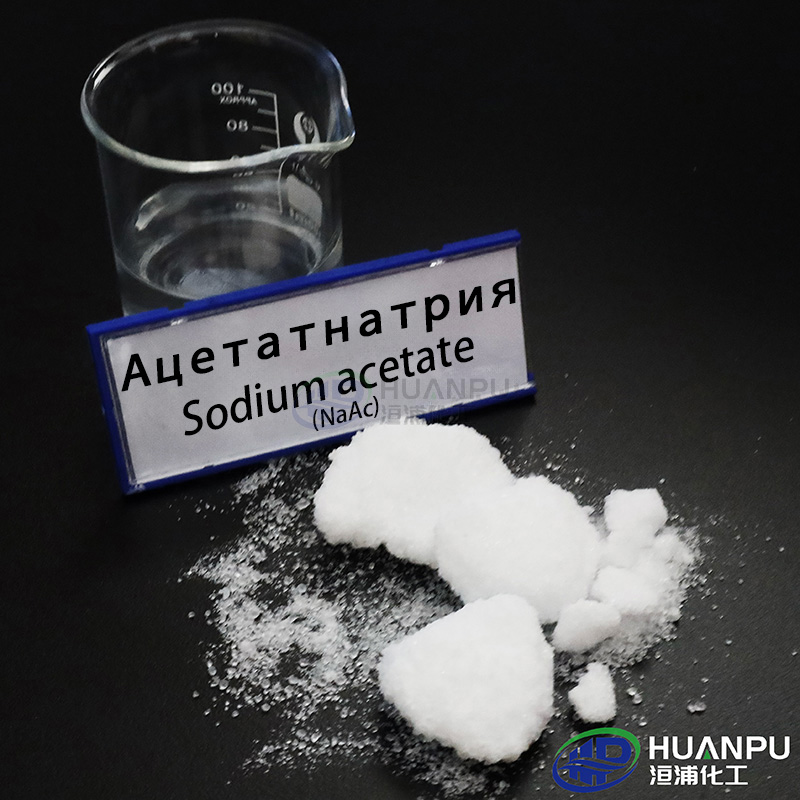

Ацетат натрия (NaAc)

Ацетат натрия (NaAc) -

Активированный уголь в форме сот

Активированный уголь в форме сот -

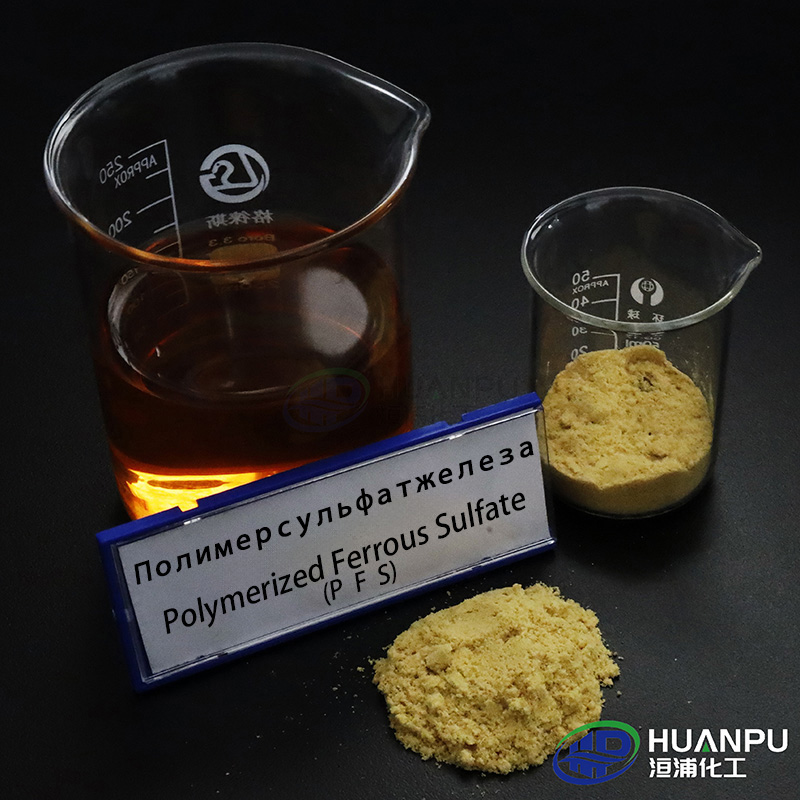

Полиферросульфат (PFS)

Полиферросульфат (PFS)

Связанный поиск

Связанный поиск- Поставщики коагулянтов для очистки воды

- Завод алюминиевого коагулянта

- Коагулянт полиоксихлорид алюминия

- Поставщики производителей пищевых добавок

- Цена порошка полиакриламида

- Химический флокулянт

- Производители флокулянтов праестол

- Поставщики катионные полиакриламидные флокулянты

- Заводы по производству добавок к гальваническим растворам

- Завод по производству полиакриламидных гелей