Установки для производства эффективных флокулянтов

Флокуляция – это, казалось бы, простая задача: связать мелкие взвешенные частицы в более крупные хлопья, чтобы их было легче отделить от воды. Но на практике все гораздо сложнее. И часто, выбирая оборудование для производства эффективных флокулянтов, люди сосредотачиваются только на технических характеристиках реактора, забывая о фундаментальных аспектах – о химическом процессе, о свойствах сырья и о том, как обеспечить стабильное качество конечного продукта. Многие, например, считают, что универсальной установки, подходящей для всех типов флокулянтов, просто не существует. И это, в общем-то, верно.

От теории к практике: Разрушение мифа об универсальных решениях

Вообще, я часто сталкиваюсь с ситуациями, когда заказчики надеются на 'волшебную таблетку' – единую установку, которая справится со всем. Это часто приводит к разочарованиям. Во-первых, разные типы флокулянтов (полиакриламиды, полиэлектролиты, хитозан и т.д.) требуют разных условий синтеза и стабилизации. Во-вторых, сырье, даже одного и того же типа, может иметь разные характеристики (например, концентрация, чистота, наличие примесей), что существенно влияет на эффективность реакции. В-третьих, необходимо учитывать параметры процесса: температуру, pH, перемешивание, время реакции. Все это – не просто цифры в паспорте оборудования, а реальные факторы, которые напрямую влияют на качество готового флокулянта.

Например, однажды нам потребовалось разработать систему для производства полиакриламидов. Изначально заказчик хотел установить стандартную реакторную установку, предназначенную для полимеризации. Но результаты были неудовлетворительными: низкая молекулярная масса полимера, нестабильный продукт, непредсказуемые свойства. Пришлось серьезно пересмотреть технологическую схему, внести изменения в конструкцию реактора, добавить систему контроля и управления pH, а также оптимизировать процесс добавления мономеров. В итоге, удалось добиться стабильного и предсказуемого производства полиакриламида, соответствующего всем требованиям заказчика.

Факторы, влияющие на эффективность производства флокулянтов

Давайте конкретнее поговорим о ключевых факторах, которые необходимо учитывать при выборе и настройке оборудования. Во-первых, это, конечно, система перемешивания. Недостаточно просто иметь мешалку. Необходимо обеспечить интенсивное и равномерное перемешивание реакционной массы, чтобы избежать локальных перегревов или переохлаждений, а также обеспечить эффективный контакт реагентов. Тип мешалки (лопастная, пропеллерная, турбинная) должен подбираться в зависимости от вязкости реакционной массы и требуемой интенсивности перемешивания.

Во-вторых, это система контроля и управления технологическим процессом. Необходимо иметь возможность точно контролировать температуру, pH, давление, расход реагентов. Это позволяет поддерживать оптимальные условия для реакции и получать продукт с заданными свойствами. Современные автоматизированные системы управления (АСУ) позволяют не только контролировать параметры процесса, но и автоматически корректировать их в случае отклонения от заданных значений.

В-третьих, это система очистки и стабилизации продукта. После завершения реакции необходимо отделить флокулянт от побочных продуктов и примесей. Это может быть осуществлено различными способами: фильтрацией, центрифугированием, дистилляцией. Затем необходимо стабилизировать продукт, чтобы предотвратить его разложение или деградацию. Это может быть достигнуто добавлением стабилизаторов или путем модификации химического состава.

Реальные проблемы и их решения

Часто возникают проблемы с образованием побочных продуктов. Например, при производстве полиакриламидов может образовываться полимер низкой молекулярной массы, который ухудшает качество продукта. Это можно решить путем оптимизации условий реакции, добавления катализаторов или использования специальных добавок. Еще одна распространенная проблема – это образование осадка, который затрудняет процесс фильтрации. Это можно решить путем использования фильтрующих материалов с высокой проницаемостью или путем добавления диспергаторов, которые предотвращают агрегацию частиц.

ООО Шаньси Хуаньпу Химия, как производитель широкого спектра материалов для очистки воды, постоянно работает над улучшением своих производственных процессов. Мы используем современные реакторы с регулируемой температурой и перемешиванием, а также системы контроля pH и давления. Мы также уделяем большое внимание очистке и стабилизации продукта, чтобы обеспечить его высокое качество и стабильность.

Перспективы развития установок для производства эффективных флокулянтов

В последние годы наблюдается тенденция к автоматизации производственных процессов, использованию новых материалов и технологий. В частности, все более популярными становятся микрореакторы и ультразвуковые реакторы, которые позволяют проводить реакции в более короткие сроки и с более высокой эффективностью. Также разрабатываются новые типы флокулянтов, которые обладают улучшенными свойствами и экологической безопасностью. В перспективе мы можем ожидать появления новых поколений установок для производства флокулянтов, которые будут более эффективными, надежными и экономичными.

Несколько советов начинающим

Если вы планируете заниматься производством флокулянтов, то я бы посоветовал вам не торопиться с выбором оборудования. Тщательно изучите технологический процесс, определите основные факторы, влияющие на качество продукта, и выберите оборудование, которое соответствует вашим требованиям. Также не забывайте о контроле качества на всех этапах производства. И, конечно, не бойтесь экспериментировать и искать новые решения. Помните, что в этой области нет универсальных рецептов, и только практический опыт может помочь вам добиться успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цилиндрический активированный уголь

Цилиндрический активированный уголь -

Шарообразный активированный уголь

Шарообразный активированный уголь -

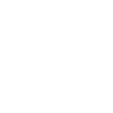

Полиакриламид (PAM) катионный

Полиакриламид (PAM) катионный -

Активированный уголь из фруктовых скорлуп

Активированный уголь из фруктовых скорлуп -

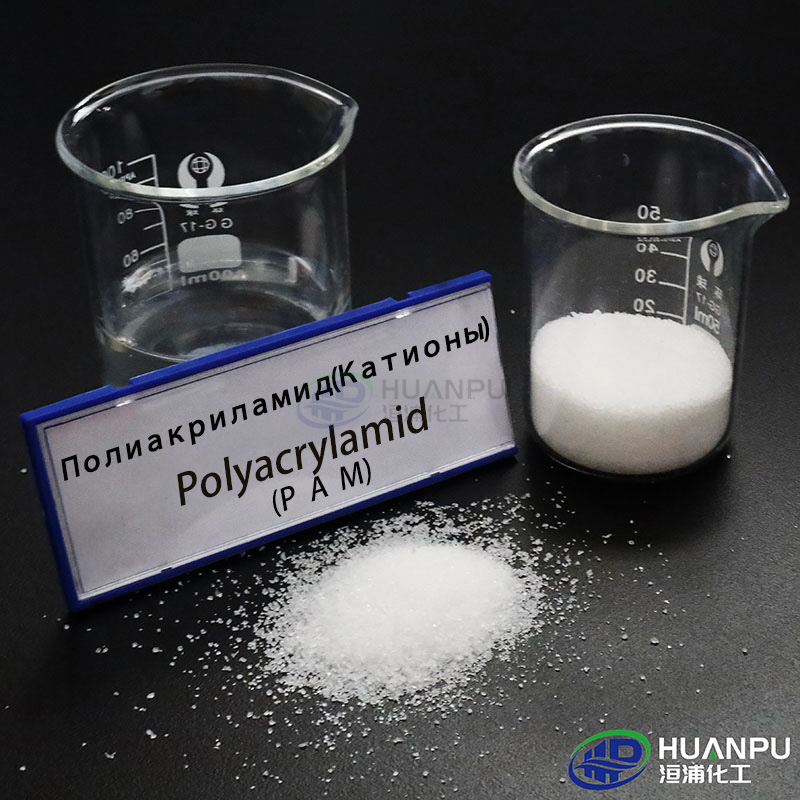

Ацетат натрия (NaAc)

Ацетат натрия (NaAc) -

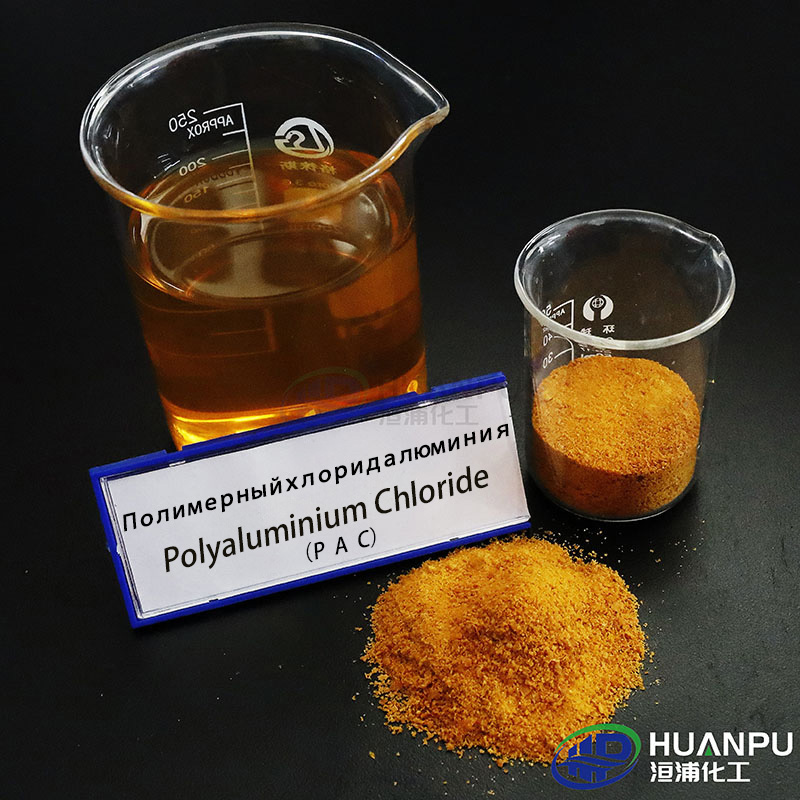

Полиалюминиевых хлорид (PAC) питьевой стандарт

Полиалюминиевых хлорид (PAC) питьевой стандарт -

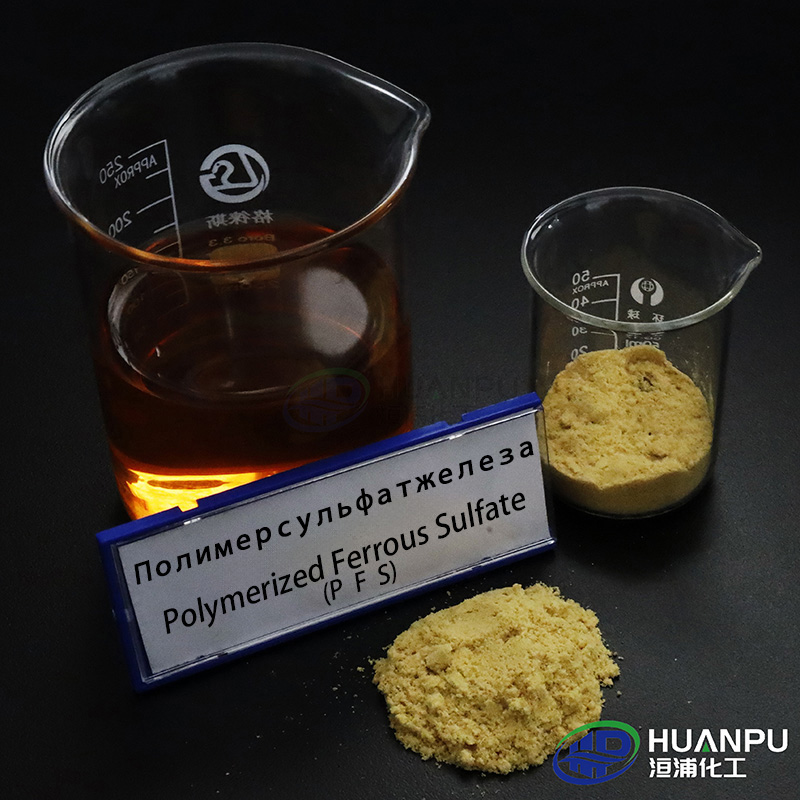

Полиферросульфат (PFS)

Полиферросульфат (PFS) -

Полиалюминиевых хлорид (PAC) промышленный стандарт

Полиалюминиевых хлорид (PAC) промышленный стандарт -

Полиакриламид (PAM) анионный

Полиакриламид (PAM) анионный -

Активированный уголь из кокосовых скорлуп

Активированный уголь из кокосовых скорлуп -

Активированный уголь в форме сот

Активированный уголь в форме сот -

Полиалюминиевых сульфат

Полиалюминиевых сульфат

Связанный поиск

Связанный поиск- Цены на растворы коагулянтов

- Производители пфс в жидкой форме (растворы)

- Цена на полиакриламид

- Коагулянты железа

- Завод по производству порошка ацетата натрия

- Установки для pfs (полимерный сульфат железа)

- Поставщики полиакриламид паа

- Установка для производства анионного полиакриламида (apaa)

- Поставщики консервантов для пищевых продуктов

- Цена флокулянта 853